Сортамент труб стальных гост 8732 78. Труба стальная бесшовная горячедеформированная

К трубопроводным системам предъявляется ряд требований, среди которых приоритетным является обеспечение высокой надежности и прочности. Чаще всего выбор останавливается на горячедеформированных бесшовных трубах, которые способны демонстрировать указанные характеристики на протяжении всего срока службы их эксплуатации. Эти конструкции отличаются высокими техническими характеристиками, что связано с использованием для их изготовления специальной технологии, которая удовлетворяет требованиям государственного стандарта. Благодаря этому трубы подобного исполнения успешно справляются с возложенной на них задачей и в сложных эксплуатационных условиях.

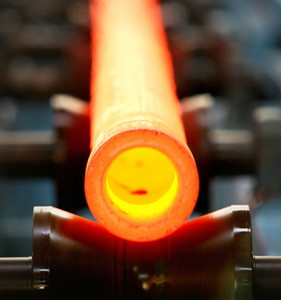

Производство бесшовных труб горячей деформации

В качестве сырья используется штанга-заготовка, имеющая круглое сечение, которую помещают в печь, нагретую до высокой температуры. По мере обработки сталь приобретает пластичную структуру, что позволяет совершать с ней необходимые манипуляции. Согласно ГОСТу, технология изготовления полного цилиндра требует использования специального прошивного стана

, через который пропускают штангу. После этого раскаленной заготовке придают требуемые геометрические габариты за счет обжатия и вытягивания, для чего используют большое количество вальцов.

В качестве сырья используется штанга-заготовка, имеющая круглое сечение, которую помещают в печь, нагретую до высокой температуры. По мере обработки сталь приобретает пластичную структуру, что позволяет совершать с ней необходимые манипуляции. Согласно ГОСТу, технология изготовления полного цилиндра требует использования специального прошивного стана

, через который пропускают штангу. После этого раскаленной заготовке придают требуемые геометрические габариты за счет обжатия и вытягивания, для чего используют большое количество вальцов.

Внутри заготовки сохраняется оправка, благодаря которой внутренняя поверхность трубы не лишается изначальных геометрических размеров. Завершается процесс металлообработки выполнением такой операции, как калибровка, за которой следует охлаждение заготовки и нарезка на фрагменты требуемой длины. Технология изготовления холодной деформированной бесшовной стальной трубы в большинстве своем схожа с процессом производства выше рассмотренного метода: до того как начать обработку вальцами, заготовку вначале охлаждают, при этом по завершении прокатки она подвергается дополнительной термообработке.

Плюсы и минусы бесшовных стальных труб

Рассматривая достоинства , которые обеспечивает технология изготовления этих изделий, нужно упомянуть следующие:

Вместе с тем на фоне горячедеформированных бесшовных стальных труб продукция, изготовленная методом холодной деформации, превосходит первые по прочности и устойчивости к коррозионным процессам.

Сфера применения

Бесшовные металлические трубы могут применяться в самых различных сферах, что зависит в первую очередь от их качеств. Сюда следует отнести прекрасную прочность на разрыв, отсутствие шва, невозможность утечек и возможность создания изделий, обладающих особо толстыми стенками. Заслуживает внимания тот факт, что толщина стенок 75 мм не является максимальным пределом, если речь идет о стандартных горячедеформированных материалах. Возможен вариант, когда эти конструкции имеют и нестандартные размеры в отношении их толщины стенок. Для изготовления подобных труб прибегают к методу продольного сверления болванки. Отличительной особенностью таких изделий является высокая цена.

Наиболее широкое представительство бесшовные трубы получили в энергетике, при возведении гидравлических систем, добыче нефти, в судостроении и авиации, а также химической и автомобильной промышленности.

Гидравлические цилиндры традиционного исполнения имеют вид поршней, оболочка которых содержит масло, подаваемое под высоким давлением, которое заставляет материал выходить наружу. Наиболее распространенным материалом для поршня выступает нержавейка, а само изделие в обязательном порядке подвергается полировке. Использование черной стали является нецелесообразным из-за скорого ее покрытия ржавчиной, что связано с взаимодействием конструкции с атмосферным воздухом. Если же говорить о самом гидравлическом цилиндре, то он имеет исполнение обычной бесшовной толстостенной трубы.

В энергетике, где очень распространены бесшовные трубы, одним из ключевых параметров является толщина этих конструкций . В этой сфере производство тепла не является единственной задачей. Помимо этого, необходимо настроить работу системы так, чтобы котел отдавал его для нагрева воды в теплотрассе или для вращения турбины. Котел содержит такие уязвимые детали, как ширмы и экраны, которые, испытывая постоянное воздействие очень горячего пара, могут разорваться.

Все это позволяет говорить о том, что именно от толщины зависит то, может ли материал эффективно бороться с нагрузкой на разрыв, а также как долго прослужит он до полного прогорания. В случае возникновения необходимости открытия котла для проведения ремонтных работ приходится сталкиваться с серьезными трудностями, как финансовыми, так и физическими. Помимо того, что приходится тратить большие расходы на проведение ремонта, не менее затратно и прекращение подачи тепла. По этой причине выбор в пользу бесшовных толстостенных труб позволяет свести расходы к минимуму.

В сфере добычи нефти основные мероприятия заключаются в бурении скважин, установке обсадной трубы, откачке черного золота и его доставке при помощи нефтепровода. Чаще всего стандартная глубина скважин начинается от 100 метров

, применяемый бур может справиться с породами любой структуры, а используемая обсадная труба должна эффективно противостоять движению грунта. В дополнение к этому насосно-компрессорные трубы должны обладать способность справляться с повышенным давлением.

В сфере добычи нефти основные мероприятия заключаются в бурении скважин, установке обсадной трубы, откачке черного золота и его доставке при помощи нефтепровода. Чаще всего стандартная глубина скважин начинается от 100 метров

, применяемый бур может справиться с породами любой структуры, а используемая обсадная труба должна эффективно противостоять движению грунта. В дополнение к этому насосно-компрессорные трубы должны обладать способность справляться с повышенным давлением.

Вполне логично, что химической промышленности получили распространение наряду с толстостенными и тонкостенные трубы. В каких же целях они используются? Бывают ситуации, когда во время полимеризации газов или переработки нефти возникает необходимость в обеспечении высокого давления. И здесь лабораториям приходится иметь дело с высокотоксичными препаратами. Конечно, таким трубам необязательно обладать специальной прочностью на разрыв , однако в случае утечки пусть и нескольких молекул это может привести к серьезным проблемам.

В подобных ситуациях на помощь приходят бесшовные металлические трубы: отсутствие у них швов подразумевает, что и в процессе эксплуатации не возникнет никакой утечки. Высоким спросом тонкостенные трубы пользуются в автомобиле-, судостроении и авиации. Это обусловлено такими преимуществами, которые характерны для этих изделий, как минимальный вес и прочность. И выбор в их пользу вполне логичен, учитывая, что при небольшом весе не придется расходовать больше горючего.

Таким образом, бесшовные металлические трубы используются во многих отраслях:

Классификация изделий

Согласно ГОСТу, все металлические горячедеформированные бесшовные трубы могут быть разделены на основании такого признака, как соотношение толщины стенок и наружного диаметра.

Ввиду того что в сортаменте рассматриваемой продукции представлены конструкции, имеющие толщину стенок в диапазоне от 2,5 до75 мм и наружный диаметр от 20 до 550 мм, все они могут быть классифицированы на следующие типы:

- Тонкостенные, для которых коэффициент может составлять от 12,5 до 40.

- Толстостенные, для которых коэффициент может быть равен от 6 до 12,5.

- Особо толстостенные, для которых характерно соотношение до 6 включительно.

Также, согласно ГОСТу, существует классификация, в основе которой лежит такой признак, как назначение и особенности применяемой для изготовления технологии. В соответствии с ней, эти трубы бывают круглого и квадратного сечения. Для заготовок для труб предусмотрено разделение на литые, катаные и кованые . Для производственных целей их поставляют в виде штанг, а также непрерывнолитых заготовок либо слитков.

В дополнение к этому числу ключевых факторов следует отнести точность геометрии толщины стенок и наружного диаметра трубы. Важными для производителя являются и показатели качества, закрепленные требованиями государственного стандарта по нормированию химического состава стали и механических свойств металлопроката.

Требования ГОСТа 8732 78

Если исходить из действующих требований, то в отношении горячедеформированных бесшовных стальных труб действует разделение на мерную и немерную длину. На нормативном уровне закреплены и возможные отклонения по длине изделия: до 15 мм при длине, превышающей 6 метров или минимальном диаметре 152 мм

. В ряде случаев не является нарушением незначительное отклонение толщины стенок, но здесь все зависит от конкретного диаметра трубы и категории качества.

Если исходить из действующих требований, то в отношении горячедеформированных бесшовных стальных труб действует разделение на мерную и немерную длину. На нормативном уровне закреплены и возможные отклонения по длине изделия: до 15 мм при длине, превышающей 6 метров или минимальном диаметре 152 мм

. В ряде случаев не является нарушением незначительное отклонение толщины стенок, но здесь все зависит от конкретного диаметра трубы и категории качества.

Трубы стальные горячедеформированные бесшовные котельные

При изготовлении продукции, рассчитанной на эксплуатацию в условиях сверхкритических показателей температуры и давления, производители должны ориентироваться не на ГОСТ, а на специально разработанные технические условия ТУ 14-3-460-75 .

Эти конструкции получили широкое распространение при сооружении трубопроводов для паровых котлов. Сырьем для их изготовления обычно выступает легированная и углеродистая сталь.

Профильные горячедеформированные бесшовные трубы

Согласно ГОСТу, технология изготовления профильных бесшовных труб горячей деформации прямоугольного или квадратного сечения предусматривает применение специального оборудования, необходимого для выполнения таких операций, как сдавливание и сжатие в валках заготовки, имеющей круглое сечение. Подавляющее большинство подобной продукции находит применение в машиностроительной промышленности и разных направлениях строительной сферы.

Согласно ГОСТу, технология изготовления профильных бесшовных труб горячей деформации прямоугольного или квадратного сечения предусматривает применение специального оборудования, необходимого для выполнения таких операций, как сдавливание и сжатие в валках заготовки, имеющей круглое сечение. Подавляющее большинство подобной продукции находит применение в машиностроительной промышленности и разных направлениях строительной сферы.

По ГОСТу, для бесшовной профильной металлической продукции предусмотрены ограничения , которые заключаются в запрете на их применение в целях доставки жидких сред.

Бесшовные горячедеформированные трубы из стали доступны в продаже по разным ценам, которые определяются их внешними и внутренними параметрами, уровнем качества и иными техническими свойствами. Эти конструкции представляют категорию дорогостоящего проката на фоне аналогичных сварных изделий, что обусловлено особенностями технологического процесса.

По этой причине чаще всего к ним прибегают при обустройстве участков, к которым предъявляются высокие требования в плане надежности. Прежде всего, речь идет о возведении магистралей химической и нефтегазоперерабатывающей промышленности , где наиболее востребованы толстостенные трубы. По ГОСТу, основной сферой применения тонкостенной продукции является строительство трасс в сфере ЖКХ.

Как выполняется соединение бесшовных труб?

Решая вопрос с предпочтительным методом соединения изделий, основное внимание следует уделить такому параметру, как толщина стенок. По ГОСТу, если конструкции имеют очень тонкие стенки, то это требует большой аккуратности при выполнении монтажных работ. Если приходится иметь дело с продукцией, у которой нет катаной резьбы, то их соединяют при помощи метода газовой сварки.

Согласно ГОСТу, использование электрической сварки возможно лишь при условии наличия у специалиста достаточных навыков, знаний и практического опыта выполнения подобных работ. Но следует помнить, что достаточно совершить небольшую ошибку, и дорогостоящая конструкция уже будет непригодна для использования .

В соответствии с ГОСТом, для изделий с резьбой допустимым является проведение резки с применением токарного станка или ручным методом. Проводя подобные работы, можно не волноваться о том, что можно повредить шов. Подобный риск исключён, поскольку эти изделия не имеют сварного шва. Исключением здесь являются лишь трубы, характеризующиеся наличием очень тонких стенок. Применение подобного метода увеличивает риск прорезания их насквозь.

Согласно ГОСТу, к соединению конструкций, обладающих толстыми стенками, посредством сварки можно приступать лишь по завершении демонтажа фаски. Пренебрежение этим советом может привести к тому, что изделие лишится былой прочности. Сами сварочные работы следует проводить с помощью электродов не менее 4-ки. Прибегать к помощи газовой горелки считается недопустимым, поскольку она обладает слабой эффективностью.

Сортамент

Сортамент и стандарты рассматриваемой продукции относятся к числу важных факторов, которые необходимо учитывать при выборе этих изделий. Все их можно классифицировать на следующие группы:

Заключение

Горячедеформированные бесшовные трубы получили большое распространение в разных сферах, в первую очередь строительстве и промышленности

Трубы стальные бесшовные горячедеформированные позволяют получать более надежные и прочные, чем из сварных изделий, трубопроводы. Эту продукцию широко используют для изготовления деталей машин, конструкций и иных технических целей.

1

Трубы бесшовные горячедеформированные, ГОСТ 8731-74 для которых регламентирует технические требования к качеству, изготавливают из углеродистой и легированной марок стали. Для производства этих труб используют кованые, непрерывно-литые и катанные заготовки, которые предварительно нагревают в специальной печи до температуры, превышающей на 50°С значения для рекристаллизации стали. Точные тепловые параметры зависят от марки сплава. Металл заготовки при этом приобретает достаточную для предстоящей обработки пластичность.

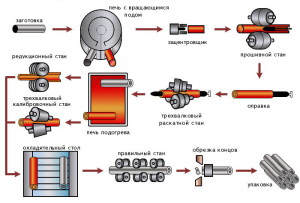

В зависимости от сортамента труб, предъявляемых к их качеству требований, а также физико-химических характеристик исходного материала горячую деформацию производят разными способами, технологическая схема каждого из которых включает следующую последовательность общих элементов:

- после нагрева металла получают гильзу (полую заготовку);

- гильзу раскатывают – получают черновую трубу;

- редуцирование и калибровка – окончательное формирование диаметра и стенки трубы.

При необходимости перед каждой последующей технологической операцией может проводиться подогрев трубы.

Гильзу получают одним из следующих способов:

- на прессах;

- в станах для винтовой прокатки;

- сочетанием предыдущих процессов (комбинированным): изготовление толстостенного стакана пресс-валковым прошиванием или прессованием с последующей прошивкой образовавшегося донышка и раскаткой стенки полученной гильзы в стане-элонгаторе (оборудование для винтовой прокатки).

Способы получения черновой трубы:

- на стане пилигримовой периодической продольной прокатки;

- в стане непрерывной продольной прокатки;

- винтовой прокаткой на валковых станах (преимущественно в 3-хвалковом Асселя, реже – в 2-хвалковом Дишера или Акку-Ролл);

- на реечном стане – гильза проталкивается через калибры, которые уменьшаются в диаметре и имеют роликовые обоймы;

- выдавливанием металла на трубопрофильном прессе в кольцеобразную щель.

Окончательный размер горячедеформированной трубной продукции обычно получают в редукционных или калибровочных станах непрерывной продольной прокатки, значительно реже – на оборудовании винтовой прокатки. В агрегатах со станом тандемом (автоматическим станом) и реечным станом указанной технологической операции предшествует риллингование (обкатка трубы в оборудовании для винтовой прокатки). В некоторых трубопрокатных агрегатах, которые специально предназначены для изготовления бесшовной трубной продукции больших диаметров, на заключительных операциях возможно использование станов-расширителей.

Готовый прокат остывает, после чего его нарезают на стандартные отрезки. В итоге произведенное изделие должно отвечать требованиям государственного стандарта – труба горячедеформированная ГОСТ 8732-78, где приводится сортамент для данного вида металлопроката.

2

Согласно сортамента эти трубы по длине изготовляют следующими отрезками:

- немерной длины – в диапазоне размеров 4–12,5 м;

- изделия мерной длины – отрезки в пределах немерной;

- продукция длиной кратной мерной – отрезки в границах немерной с припуском в 5 мм на каждый рез;

- изделия приблизительной длины – отрезки в пределах немерной.

Наружный диаметр выпускаемых труб находится в диапазоне значений 20–550 мм, величина толщины стенки – 2,5–75 мм. Важной характеристикой является соотношение диаметра изделия к толщине его стенки. По этому показателю специалисты классифицируют трубную продукцию на:

- тонкостенную – коэффициент варьируется в диапазоне 12,5–40;

- толстостенную – соотношение выше 6 и до 12,5;

- усиленную (особо толстостенную) – коэффициент равен 6 или меньше.

При изготовлении труб производят обрезку их концов под прямым углом, но в процессе раскройки допустимо образование фаски, которая к оси изделия имеет угол не менее 70°. Резка продукции с толщиной стенки 20 мм и выше может производиться пилой, автогеном или плазменным оборудованием. В последних двух случаях припуск по длине изделия должен составлять минимум 20 мм для каждого реза. На концах труб со стенкой 5–20 мм, подлежащих сварке, по требованию потребителя снимают фаски под углом к торцу изделия в 35–40°. В этом случае оставляют торцовое кольцо, у которого ширина должна составлять 1–3 мм.

Достоинства бесшовных горячедеформированных труб:

- долговечность и высокая надежность за счет бесшовной технологии изготовления;

- отличная стойкость к перепадам температуры;

- продукция из легированных сталей менее восприимчива к коррозионным процессам.

Основным недостатком использования данных трубных изделий является появление коррозии, распространение и воздействие которой можно частично снизить с помощью различных способов (например, используя антикоррозийные или другие специальные покрытия). Кроме того, на внутренней поверхности могут образовываться отложения веществ, материалов, входящих в состав транспортируемой по трубе жидкости, среды, что приводит к уменьшению условного прохода изделия. Эти трубопроводы необходимо тщательно изолировать, так как сталь обладает высокой теплопроводностью. Особенно важно это делать в случае уличной прокладки, чтобы предотвратить большие энергетические потери теплоносителя.

Преимущества толстостенной продукции:

- повышенная прочность и долговечность;

- небольшой показатель линейного температурного расширения;

- возможность подобрать продукцию с толстыми стенками.

Если сравнивать трубы горячедеформированные с бесшовными изделиями, произведенными методом холодной деформации, то они более хрупкие, но при этом в меньшей степени подвержены коррозии.

3

Технология соединения бесшовных труб совпадает с способами стыковки сварных изделий. Однако разница в диаметрах и толщине стенок определяет ряд особенностей. От этих параметров зависит выбор оптимального способа получения герметичного соединения элементов трубопровода из бесшовных изделий.

Резьбовая стыковка может применяться для систем небольшого диаметра с стенками нормальной толщины или тонкими. Нарезку производят на токарном станке или с помощью плашек. Для тонкостенных изделий такая методика подходит не всегда, так как изготовление резьбы требуемой глубины в ряде случаев может привести к нарушению целостности или прочности конструкции. В остальном процесс нарезки облегчен благодаря отсутствию шва.

Одним из разновидностей стальных бесшовных труб является . Она так называется потому, что получается методом деформации разогретой до высокой температуры стальной заготовки. Это может быть горячая прокатка или горячее прессование.

Труба горячекатаная

производится на специальных трубопрокатных станах. Общая схема их производства состоит из 2 основных операций:

1. Операция прошивки. Здесь получается толстостенная гильза из специальной сплошной заготовки;

2. Получение трубы из толстостенной гильзы. Здесь горячие трубы

прокатываются до нужных размеров.

Первая операция выполняется на прошивных станах, а вторая - на раскатных станах различной конструкции. Кроме основных операций выполняются и дополнительные – отделочные. С их помощью горячие трубы

получают более точные размеры и более чистые поверхности. Иногда они требуются для уменьшения диаметра и толщины стенки.

Труба бесшовная горячедеформированная выпускается следующих видов: общего назначения, коррозионностойкая и специальная.

Горячедеформированные трубы общего назначения

Горячедеформированные трубы

(сокращенно ГД) общего назначения выпускаются на основе . Технические требования на указанные трубы определяет .

ГОСТ 8732-78 регламентирует величину наружного диаметра, толщины стенки и точность выполнения этих размеров.

Труба горячекатаная

выпускается с наружным диаметром от 45 до 550 мм и со стенкой толщиной от 4 до 75 мм. Длина таких труб может быть от 4 метров до 12,5 метров.

Труба стальная

ГОСТ 8732-78 поставляется длиной, которая оговаривается в заказе.

Труба бесшовная

ГОСТ 8732-78 в зависимости от показателей качества выпускается следующих групп:

- Группа А – с нормированием механических свойств. Эта группа изготовляется из сталей марок ст2сп, ст4сп, ст5сп, ст6сп;

- Группа Б – с нормированием химсостава из спокойных марок сталей по , и ;

- Группа В – с нормированием механических свойств и химического состава из сталей марок по ГОСТ 1050-88, ГОСТ 4543-71 и ГОСТ 19281-89;

- Группа Г – с нормированием механических свойств из сталей марок ГОСТ 1050-88, ГОСТ 4543-71 и ГОСТ 19281-89. Контроль осуществляется по термообработанным образцам;

- Группа Д – без нормирования механических свойств и химсостава, но с проведением испытания гидравлическим давлением.

Все горячедеформированные трубы

, которые предназначены для работы под давлением, подвергаются испытанию гидравлическим давлением по . Они должны выдерживать давление до 29 МПа (200 атм.) включительно. Кроме этого труба бесшовная

ГОСТ 8732-78 проходит испытания на изгиб по ГОСТ 3728-78. Труба ст 09Г2С

полностью сохраняет свою прочность даже на сильном морозе. Поэтому такая труба ГД

поставляется в области заполярного севера.

Труба стальная

ГОСТ 8732-78 занимает большую долю на рынки продаваемых труб. Используется труба бесшовная горячедеформированная

для прокладки трубопроводов несущих большую нагрузку и имеющих большое внутренне давление в самой трубе. Это магистральные нефте и газопроводы и их отводы, городские газопроводы, трубопроводы подачи газа и нефти на промыслах с диаметром до 530 мм.

Кроме этого, труба ГД

используется в машиностроении, судостроении, энергетике в качестве заготовок для изготовления различных деталей и узлов. Из них делают гидро и пневмоцилиндры, кольца, баллоны, работающие под высоким давлением и другие подобные детали.

Труба стальная горячедеформированная коррозионностойкая

Горячедеформированные трубы

из коррозионностойких сталей выпускается согласно . Этот документ определяет размеры, сортамент, точность и технические требования на горячие трубы

из коррозионностойких сталей. Этот стандарт предусматривает широкий сортамент труб с диаметрами от 57 до 325 мм и со стенками толщиной от 1,5 до 28 мм. Длина труб предусматривается от 1,5 метра до 10 метров.

В качестве материала для этого вида труб предусмотрены стали марок с химсоставом по . Это такие марки как: 08Х13, 12Х17, 12Х18Н10, 10Х23Н18, 12Х18Н9Т.

ГОСТ 9940-81 предусматривает, что трубы должны иметь определенные для каждой марки стали механические свойства.

Готовая горячекатаная труба

выборочно подвергается испытаниям на механические свойства, на сплющивание по ГОСТ 8695-89. Кроме этого трубы проходят испытание гидравлическим давлением по ГОСТ 3845-75.

Основные области, где применяется труба бесшовная горячекатаная

из коррозионностойких сталей – это трубопроводы для агрессивных сред, а также работающие при высоких температурах. Это трубопроводы химических предприятий нефтеперегонных заводов, атомных электростанций. Кроме этого, они используются как заготовки для изготовления разного рода сосудов и деталей металлоконструкций, которые работают при высоких температурах и в агрессивных средах.

Труба стальная горячедеформированная специальная

К данному виду труб относятся следующие разновидности:

- Трубы для нефтеперерабатывающей и нефтехимической промышленности;

- Трубы стальные прецизионные;

- Трубы – заготовки для механической обработки.

Труба стальная горячедеформированная

для нефтеперерабатывающей и нефтехимической промышленности выпускаются по .

Согласно этому стандарту трубы выпускаются двух групп:

- Группа А – трубы выпускаются полностью по ГОСТ 550-75;

- Группа Б – трубы по сортаменту и размерам идут согласно ГОСТ 8732-78, а технические требования выполняются по ГОСТ 550-75.

Трубы группы А выпускаются диаметрами от 20 до 219 мм, где стенки могут быть толщиной от 2 до 25 мм. По длине можно заказать трубы длиной от 4 до 12,5 метров. Трубы группы Б по ГОСТ 550-75 выпускаются из сталей марок 10, 20, 09Г2С, 10Г2, 12ХМ, 15Х5М, 12Х8ВФ, 12Х8, 1Х2М. Труба ст 09Г2С

одна из представителей таких труб.

Эти трубы подвергаются строгому контролю. От партии труб отбирают образцы и подвергают их испытаниям на механические свойства, микроструктуру металла и гидравлическое давление. Все эти испытания проводятся на основании соответствующих стандартов. Данные трубы применяются на нефтеперерабатывающих заводах в котлах и трубопровода, с высоким давлением пара и в нефтехимической промышленности для крекинга нефтепродуктов.

Труба ГД стальная прецизионная выпускается на основе . Это труба повышенной точности. То есть ее толщина стенки и наружный диаметр выполняются точнее, чем труба стальная ГОСТ 8732-78. Наружный диаметр этих труб выполняется от 25 до 325 мм, а стенки толщиной от 3 до 45 мм. Длина труб от 1,5 до 11 метров. Эта труба применяется как заготовка для изготовления гидравлических и пневматических цилиндров, поршней, колец и других деталей, работающих под давлением в различных механизмах и машинах.

Трубы – заготовки для механической обработки выпускаются по . Этот документ определяет размеры, сортамент и точность изготовления этих труб. Наружный диаметр таких труб колеблется от 42 мм до 325 мм. Стенки по толщине от 3 до 40 мм. При этом длина трубы может быть от 1,5 метра до 11,5 метров. Предельные отклонения по толщине стенки, наружному диаметру и длине трубы установлены точно такие же, как и труба бесшовная

ГОСТ 8732-78.

Труба стальная горячедеформированная

– заготовка для механической обработки изготовляется из сталей марок: 10, 20, 35, 45, 30ХГСА, 30ХМА, 09Г2С, 10Г2, 15Х, 40Х, 15ХМ, 38Х2МЮА. Примером такой трубы может служить труба ст 09Г2С

. Готовые трубы проверяют на соответствие заявленному химсоставу, механическим свойствам, микроструктуре металла. Труба горячекатаная

должна проверяться на скрытые дефекты неразрушающими методами контроля.

Как видно из названия, такие трубы применяются как заготовки для изготовления деталей на металлорежущих станках и штамповочных прессах. Из них изготавливают такие детали как: стаканы, цилиндры, кольца, штуцера, патрубки. Применение труб помогает сократить время на механическую обработку при изготовлении деталей и уменьшить расход металла. А это приводить к снижению себестоимости продукции.

Заказать бесшовную горячедеформированную.