Особенности выполнения горизонтальных сварочных швов. Сварка горизонтальных швов. Сварка одиночных валиков снизу вверх

Горизонтальный нижний шов может заварить даже начинающий сварщик. С этой операции начинается обучение сварочному делу. Сварка вертикального шва реализуется немного сложнее. Освоив эту операцию можно претендовать на звание опытного специалиста.

В этой статье мы опишем особенности реализации и первого и второго процесса. Если вы воспользуетесь нашими советами, то сварка вертикальных и горизонтальных швов не вызовет у вас ни малейших затруднений. Ведь, по большому счету, обе операции вполне доступны для освоения даже при минимальном багаже знаний и относительно небольшом опыте сварочных работ. В конце концов, начинающим сварщикам, когда-то, были все.

Рисунок 7 - Зубья для лопаты. Это позволяет материалу заполнить промежутки между шариками и обеспечить большую защиту основного металла. Еще одна эффективная модель - вафли или перекрестье. Нанесение износа наносится сверху и по бокам каждого зуба, на 2 дюйма от его точки. Стрингерские бусины за твердым депозитом уменьшают стирку.

Рисунок 7 - Вафель или перекрестье. Рисунок 7 - Сравнение моделей износостойкости зубьев лопаты. Металлы могут быть разрезаны чисто с дугой угольного электрода, потому что на дуге не вводятся чужеродные металлы. Режущий ток должен быть на 25 - 50 ампер выше сварочного тока при той же толщине металла.

Сварка по горизонтали

Сварка горизонтальных швов – это одновременно и простая, и сложная технологическая операция. Ведь кроме нижних швов, которые варятся относительно легко, существуют еще и верхние (потолочные) швы, которые может заварить только опытный специалист.

Причем, и в первом, и во втором случае процесс формирования шва осложняет гравитация. Из нижнего шва металл вытекает по направлению к нижней кромке, а пузырьки восстановленного водорода поднимаются от дна к поверхности, вспенивая наплавку. Из верхнего шва металл просто капает, иногда прямо на сварщика, а газообразные аэрозоли пронизывают валик наплавки по направлению снизу вверх.

Точка углеродного электрода должна быть заземлена так, чтобы она была очень резкой. Во время фактической резки переместите углеродный электрод в вертикальное эллиптическое движение, чтобы подрезать металл; это помогает в удалении расплавленного металла. Как и при кислородной резке, предпочтительным является полумесяц. На рис. 7-52 показаны относительные положения электрода и работы по резке чугуна.

Рисунок 7 - Углеродистая резка на чугуне. Углеродный метод резания успешно применяется для чугуна, потому что температура дуги достаточно высока, чтобы расплавить образовавшиеся оксиды. Особенно важно подрезать чугунный керф для получения ровного разреза. Расположите электрод так, чтобы расплавленный металл вытекал из области выемки или резания. В таблице 7-4 приведен список скоростей резания, толщины пластины и текущих настроек для углеродной резки.

Поэтому сварка горизонтального шва требует определенной ловкости, хорошего глазомера и понимания сути проделываемых манипуляций.

Техника сварки по горизонтали

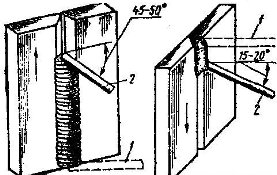

Сварка в горизонтальном положении шва проводится на «короткой» дуге, «средними» или слабосильными токам. Причем, особое внимание уделяют расположению электрода, как относительно плоскости стыкуемых деталей, так и относительно центральной осы формируемого валика.

Сварка в горизонтальном положении шва проводится на «короткой» дуге, «средними» или слабосильными токам. Причем, особое внимание уделяют расположению электрода, как относительно плоскости стыкуемых деталей, так и относительно центральной осы формируемого валика.

Скорость резания для резки углеродистой стали различной толщины. Из-за больших токов требуется графитовая форма углеродного электрода. Чтобы уменьшить эффект нагрева на электроде, вы не должны позволять ему растягиваться более чем на 6 дюймов от держателя при резке. Если углерод горит слишком быстро, сократите длину, которую он выдержит из держателя электрода, всего на 3 дюйма. Работа углеродного электрода при чрезвычайно высоких температурах заставляет его поверхность окисляться и сгорать, что приводит к быстрому уменьшению диаметра электрода.

Ну а на практике техника сварки выглядит следующим образом:

- Первый валик сварочного шва формируется на короткой дуге. Пята электрода перемещается вдоль линии стыка, без колебаний в поперечной плоскости. Угол наклона оси электрода к оси валика – 80 градусов. Такой угол гарантирует проплавление стыка на максимальную глубину и выход большей части шлака на поверхность наплавки. Причем если вы расположите электрод «углом вперед», то глубина наплавки увеличится, а если «углом назад», то она, соответственно, уменьшится.

- Второй валик шва формируют при средних значениях сварочного тока, перемещая электрод «углом вперед» без поперечных колебаний, только вдоль линии стыка. Ширина раздела, разумеется, увеличится, поэтому второй валик варят электродом большего диаметра.

- Третий валик шва укладывают между верхней плоскостью второго и границами кромки раздела. Причем если второй валик получился с выступом, то третьим слоем заполняют «лодочку» между предыдущим валиком и стенками раздела. Ну а если второй валик вышел нормальным, залив всю плоскость раздела, то третий слой формируют в два прохода, укладывая валики вдоль левой и правой кромок.

- Пространство между соседними валиками третьего слоя заполняют четвертой наплавкой. Причем, если это расстояние равно диаметру электрода, то четвертый валик формируют в один проход, ну а если предыдущие слои наплавки отстоят друг от друга на более значительном расстоянии, то стык между валиками заполняют с помощью поперечных и продольных перемещений электрода.

- Следующие слои формируются по тому же принципу, что и третий валик.

При этом, для предотвращения вытекания наплавки из шва под нижнюю кромку стоит подложить пластину из тугоплавкого материала, например – асбеста. А при выходе на верхнюю границу раздела стоит удвоить внимание и старание – большинство дефектов шва «формируется» именно в этот момент.

Углеродная резка не требует специальных генераторов. Для использования подходят генераторы стандартной дуговой сварки и другие элементы оборудования для дуговой сварки. Всегда используется постоянный ток прямой полярности. Из-за высокой температуры и интенсивности дуги выберите оттенок шлема, который темнее обычного оттенка, который вы использовали для сварки на той же толщине металла. Для углеродно-дуговой сварки или резки рекомендуется использовать цвет линзы 12 или 14.

Углеродно-дуговая резка воздуха представляет собой процесс резки, прокалывания или строжки металла путем нагревания его до расплавленного состояния, а затем с использованием сжатого воздуха для продувки расплавленного металла. На рисунке 7-53 показан процесс. Оборудование состоит из специального держателя, как показано на рисунке 7-54, который использует угольные или графитовые электроды и сжатый воздух, подаваемый через струи, встроенные в держатель электродов. Нажимная кнопка или ручной клапан на держателе электрода управляют воздушной струей.

Сварка по вертикали

Дуговая сварка вертикальных швов реализуется совсем не так, как предыдущая (горизонтальная) технология. Ведь извечный «враг» сварщиков – сила гравитации – вмешивается в процесс формирования шва совершенно иным образом: расплавленные присадочные и основные металлы стекают вниз, вдоль линии шва, газообразные аэрозоли, устремляются вверх (в том же направлении).

Дуговая сварка вертикальных швов реализуется совсем не так, как предыдущая (горизонтальная) технология. Ведь извечный «враг» сварщиков – сила гравитации – вмешивается в процесс формирования шва совершенно иным образом: расплавленные присадочные и основные металлы стекают вниз, вдоль линии шва, газообразные аэрозоли, устремляются вверх (в том же направлении).

Вертикальный шов «сверху-вниз»

Рисунок 7 - Углеродная резка воздуха. Рисунок 7 - Держатель угольного электрода с установленным углеродным электродом. Воздушная струя удаляет расплавленный металл и обычно оставляет поверхность, которая не нуждается в дальнейшей подготовке к сварке. Держатель электрода работает при давлении воздуха от 60 до 100 фунтов на квадратный дюйм.

Во время использования голые углеродные или графитовые электроды становятся меньше из-за окисления, вызванного нагревом. Медное покрытие этих электродов уменьшает накопление тепла и продлевает их использование. Эксплуатационные процедуры для углеродно-дуговой резки и строжки воздуха в основном одинаковы. Процедуры заключаются в следующем.

Поэтому в процессе вертикальной сварки необходимо учитывать следующие нюансы:

- Во-первых, необходимо понимать, что расплавленный металл стекает вниз, провоцируя появление наплывов. Поэтому валики горизонтальных швов должны быть тонкими. А в процессе их формирования следует избегать поперечных смещений электрода.

- Во-вторых, сварка в вертикальном положении шва предполагает формирование валика, габариты которого сопоставимы с диаметром электрода. Разумеется, допускается и двукратное превышение (когда валик больше диаметра электрода даже с учетом габаритов покрытия), но не более.

- В-третьих, сила сварочного тока должна быт максимальной, но при выборе конкретных значений необходимо нивелировать риск «подрезов» основного металла чересчур сильной дугой. Поэтому сила тока, все же, не должна доходить до максимума.

- В-четвертых, угол наклона электрода (по направлению к плоскости заготовки) должен равняться, как минимум, 80 градусам. При меньших значениях появляется эффект «козырька» препятствующего плавлению основного метала. Таким образом, регулируя угол наклона можно влиять на температуры и глубину плавления в зоне сварочной ванны. Оси валиков (стыковочных швов) и электродов должна быть параллельны друг другу.

- В-пятых, ширина шва регулируется скоростью наплавки и траекторией перемещения пяты электрода. Совершая возвратно-поступательные движения вверх-вниз, можно повлиять на ширину наплавки. Но в этом случае необходимо выдерживать 80-градусный наклон «углом вперед».

- В-шестых, валики укладываются в вертикальный раздел «полочками». То есть, каждый последующий слой опирается на предыдущую наплавку.

Настройте машину на правильный ток для диаметра электрода. Запустите воздушный компрессор и настройте регулятор на правильное давление воздуха. Используйте самое низкое давление воздуха - достаточно давления, чтобы сдуть расплавленный металл. Вставьте электрод в держатель. Увеличьте углеродный электрод на расстоянии 6 дюймов от держателя. Убедитесь, что точка электрода правильно сформирована.

Ударьте дугу; затем откройте воздушно-струйный клапан. Электрод отрегулирован относительно держателя. Управляйте дугой и скоростью перемещения в соответствии с формой и желаемым условием разреза. Всегда отключайтесь от оператора, так как расплавленный металл распыляется на некоторое расстояние от режущего средства. Вы можете использовать этот процесс для резки или выталкивания металла в плоском, горизонтальном, вертикальном или верхнем положениях.

При электросварке для разогрева металла используют электрическую дугу. Она возникает между деталью и электродом — стержнем из токопроводящего металла (иногда из неметалла). От температуры дуги плавится металл. Зона сплавления в месте соединения деталей, называется сварным (сварочным) швом. Для разных металлов и разных видов соединений меняться может техника сварки, положение электрода, скорость его движения, амплитуда. Как правильно варить шов, чтобы соединение получилось не только надежным, но и красивым, поговорим дальше.

Вертикальный шов «снизу-вверх»

Воздушно-дуговое строгание полезно во многих различных областях металлообработки, таких как формование металлов и другие сварочные препараты. Для строжки удерживайте держатель электрода, чтобы электрод наклонился назад от направления движения. Воздушный взрыв направляется вдоль электрода к дуге. Глубина и контур канавки контролируются углом электрода и скоростью перемещения. Ширина канавки определяется диаметром электрода.

При резке или строжке мелкой канавки на поверхности куска металла вы должны расположить держатель электрода очень плоский угол относительно работы. Скорость перемещения и текущая установка также влияют на глубину канавки. Чем медленнее движение и чем выше ток, тем глубже паз.

Виды сварных швов и соединений

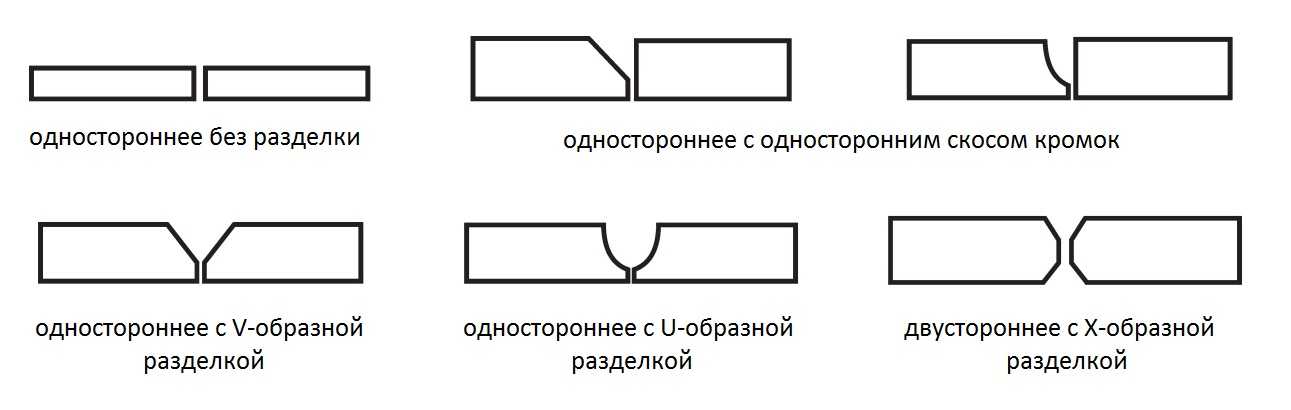

Швы имеют довольно обширную классификацию. В первую очередь их разделяют по типу соединения делателей. В зависимости от требований к надежности, шов может накладываться с одной или с двух сторон. При двусторонней сварке конструкция получается более надежной и лучше держит форму. Если шов один, часто получается так, что изделие перекашивается: шов «тянет». Если их два, эти силы компенсируются.

Металл можно удалить стандартной электрической дугой, но для хороших результатов строжки или резки вы должны использовать специальные металлические электроды, предназначенные для такого типа работ. Производители разработали электроды со специальными покрытиями, которые усиливают поток дуги для быстрой резки. Покрытие распадается медленнее, чем металлический центр. Это создает глубокую выемку, которая производит струйное действие, которое удаляет расплавленный металл. Основным недостатком этих электродов является то, что дополнительный металлический материал должен быть удален.

Сварные швы в зависимости от вида соединения бывают стыковые (встык), тавровые, внахлест и угловые (Чтобы увеличить размер картинки щелкните по ней правой клавишей мышки)

Непроходимо отметить, что для получения качественного сварного шва, металл не должен быть ржавым. Потому места сварки предварительно зашкуривают или обрабатывают напильником — до полного исчезновения ржавчины. Далее, в зависимости от требований, стачивают или нет кромку.

Рисунок 7 - Стальной электрод используется для резки пластины. Эти электроды предназначены для резки нержавеющей стали, меди, алюминия, бронзы, никеля, чугуна, манго, стальных или легированных сталей. На рисунке 7 показана типичная операция резания заусенцев. Обратите внимание, что угол между электродом и пластиной мал. Это облегчает удаление дополнительного металла, создаваемого электродом.

Рисунок 7 - Работа с режущей кромкой с использованием твердосплавного электрода. Рекомендуемая установка тока настолько велика, что электрод будет работать без перегрева до места взлома покрытия. При изготовлении или ремонте оборудования испытания используются для определения качества и надежности сварных швов. Для конкретных неисправностей было разработано множество различных тестов. Тип используемого теста зависит от требований сварных швов и наличия испытательного оборудования. В этом разделе кратко рассматриваются неразрушающие и деструктивные испытания.

Стыковое соединение (шов встык)

Шов встык в сварке используется при соединении листового металла или торцов труб. Детали укладывают так, чтобы между ними был зазор в 1-2 мм, по возможности жестко фиксируют струбцинами. В процессе сварки зазор заполняется расплавленным металлом.

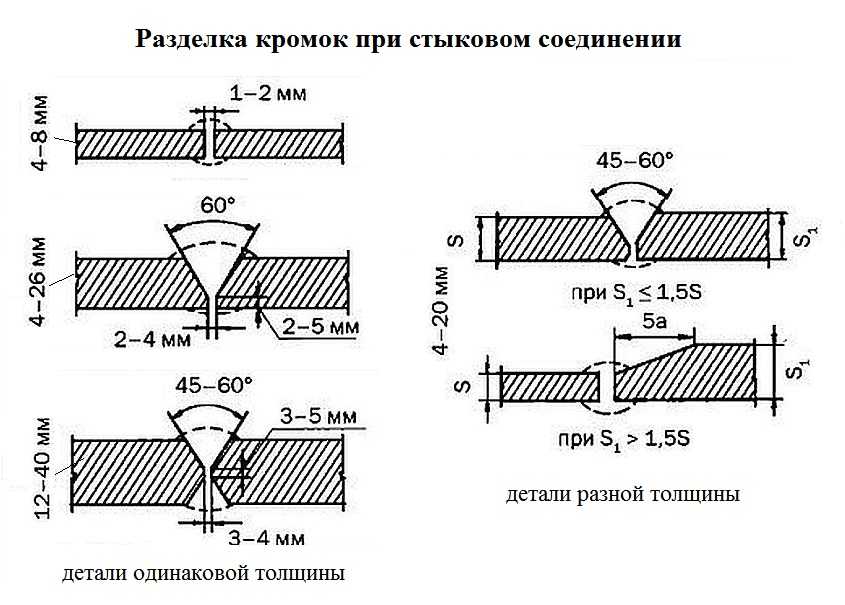

Тонкий листовой металл — до 4 мм толщиной — сваривается без предварительной подготовки (зачистка ржавчины не в счет, она обязательна). В этом случае варят только с одной стороны. При толщине деталей от 4 мм, шов может быть одинарным или двойным, но требуется заделка кромок одним из представленных на фото способом.

Сварка одиночных валиков на вертикальной поверхности

Неразрушающий контроль - это метод тестирования, который не разрушает или не ухудшает полезность сварного изделия. Эти тесты раскрывают все общие внутренние и поверхностные дефекты, которые могут возникать при использовании неправильных процедур сварки. Доступен большой выбор устройств для тестирования, и большинство из них более просты в использовании, чем деструктивные методы, особенно при работе с большими и дорогостоящими предметами.

Визуальный осмотр обычно выполняется автоматически сварщиком, когда он завершает сварку. Это строго субъективный тип проверки, и обычно нет определенных или жестких пределов приемлемости. Сварщик может использовать шаблоны для проверки контуров сварных швов. Визуальные проверки - это в основном сравнение готовых сварных швов с принятым стандартом. Этот тест эффективен только тогда, когда визуальные качества сварного шва являются наиболее важными.

- При толщине детали от 4 мм до 12 мм, шов может быть одинарным. Тогда края зачищают любым из способов. Удобнее при толщине до 10 мм делать одностороннюю подготовку, а более толстые детали зачищают чаще в виде буквы V. U-образная зачистка сложнее в выполнении, потому используется реже. Если требования к качеству сварки повышенные, при толщине более 6 мм необходима зачистка с двух сторон и двойной шов — с одной и с другой стороны.

- При сварке металла толщиной от 12 мм встык, точно необходим двойной шов, прогреть такой слой с одной стороны невозможно. Обрезка кромок двухсторонняя, в виде буквы Х. Использовать при такой толщине V или U образные зачистки кромок невыгодно: для их заполнения требуется в несколько раз больше металла. Из-за чего увеличивается расход электродов и значительно снижается скорость сварки.

Проверка магнитных частиц наиболее эффективна для обнаружения поверхностных или почти поверхностных дефектов в сварных швах. Он используется в металлах или сплавах, в которых вы можете вызвать магнетизм. Пока испытываемый образец намагничен, наносится жидкость, содержащая тонко измельченный порошок железа. Пока магнитное поле не нарушается, частицы железа будут формировать правильный рисунок на поверхности испытуемого образца. Когда магнитное поле прерывается трещиной или каким-либо другим дефектом в металле, образец приостановленного металлического металла также прерывается.

Разделка кромок металла при соединении деталей встык (Чтобы увеличить размер картинки щелкните по ней правой клавишей мышки)

Если все-таки решено металл большой толщины варить с односторонней разделкой, заполнять шов нужно будет в несколько проходов. Такие швы называют многослойными. Как в этом случае варить шов показано на рисунке ниже (цифрами обозначен порядок укладки слоев металла при сварке).

Как правильно варить вертикальный шов

Частицы металла группируются вокруг дефекта, что позволяет легко находить. Вы можете намагнитить образец, либо пройдя через него электрический ток, как показано на рисунке 7-58, либо путем прохождения электрического тока через катушку провода, которая окружает испытуемый образец, как показано на рисунке 7. Когда электрический ток течет по прямой линии от одной контактной точки к другой, магнитные силовые линии находятся в круговом направлении, как показано на рисунке 7 Когда ток протекает через катушку вокруг испытуемого образца, как показано на рисунке 7-59, магнитные силовые линии продольны через образец испытания.

![]()

Как варить стыковой шов: однослойный и многослойные (Чтобы увеличить размер картинки щелкните по ней правой клавишей мышки)

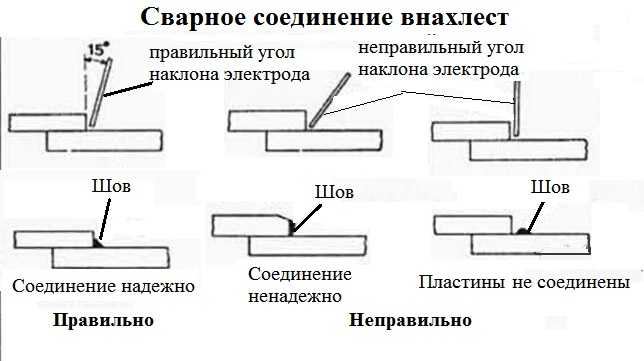

Соединение внахлест

Этот тип соединения используется при сварке листового металла толщиной до 8 мм. Проваривают его с двух сторон, чтобы между листами не попала влага и не было коррозии.

Рисунок 7 - Круговая намагниченность. Рисунок 7 - Продольная намагниченность. Когда дефект должен проявляться как нарушение структуры частиц железа, направление магнитного поля должно находиться под прямым углом к главной оси дефекта. Магнитное поле, имеющее необходимое направление, устанавливается, когда поток тока параллелен главной оси дефекта. Поскольку ориентация дефекта неизвестна, во время теста должны использоваться разные направления тока. Как показано на рисунке 7-58, круговой магнетизм индуцируется в испытательном образце, поэтому вы можете осмотреть деталь для продольных трещин, в то время как продольный магнетизм, как показано на рисунке 7-59, индуцируется, чтобы вы могли осмотреть деталь для поперечных трещин.

При выполнении шва внахлест, необходимо правильно выбрать угол наклона электрода. Он должен быть порядка 15-45°. Тогда получается надежное соединение. При отклонении в ту или другую сторону основная масса расплавленного металла находится не на стыке, а в стороне, прочность соединения значительно снижается или детали остаются вовсе не соединенными.

Как правильно держать электрод при сварке внахлест (Чтобы увеличить размер картинки щелкните по ней правой клавишей мышки)

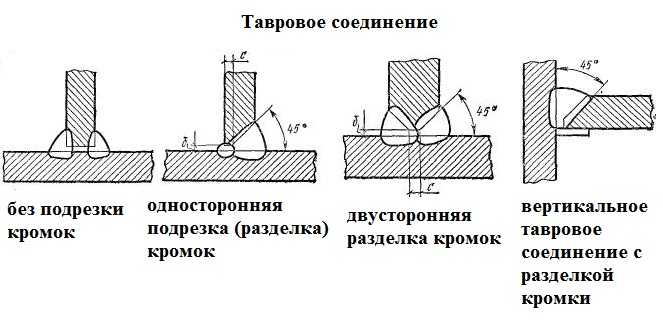

Тавровое и угловое соединение

Тавровое соединение в сварке представляет собой букву «T», угловое — букву «Г». Тавровое соединение может быть с одним швом или двумя. Кромки также могут разделывать или нет. Необходимость разделки кромки зависит от толщины свариваемых деталей и количества швов:

- толщина металла до 4 мм, шов одинарный — без обработки кромок;

- толщина от 4 мм до 8 мм — без обработки кромок шов двойной;

- от 4 мм до 12 мм — одинарный шов с разделкой с одной стороны;

- от 12 мм кромку спиливают с двух сторон, и шва делают тоже два.

Угловой шов можно рассматривать как часть таврового. Рекомендации тут точно такие же: тонкий металл можно сваривать без разделки кромок, для большей толщины приходится снимать часть с одной или двух сторон.

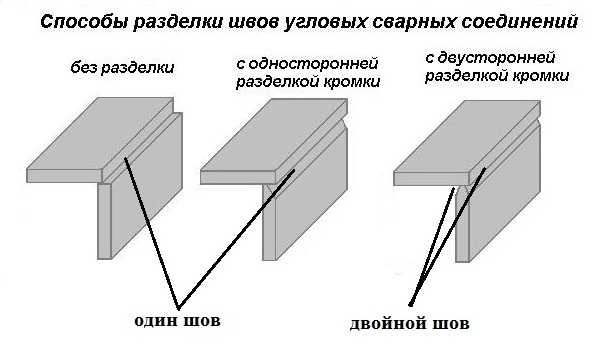

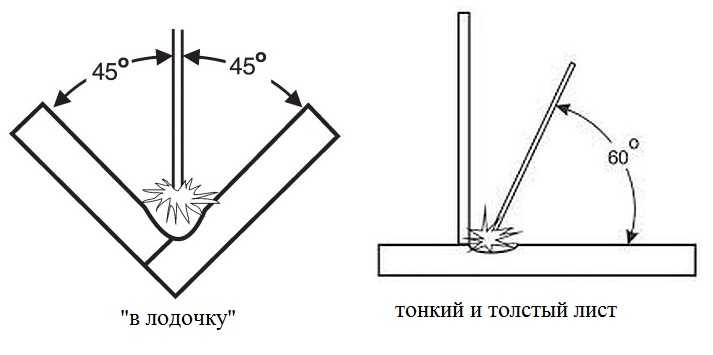

Угловые и тавровые стыки иногда приходится варить с обоих сторон (два шва). Чтобы правильно варить такой шов, детали поворачивают так, чтобы металлические плоскости находились под одинаковым углом. На фото этот способ подписан «в лодочку». Так проще рассчитывать движения электрода, особенно новичку с сварке.

Как варить шов: «в лодочку» и при соединении металлов разной толщины

При соединении тонкого и толстого металла угол наклона электрода должен быть другим — порядка 60° к более толстой детали. При таком положении большая часть прогрева придется на него, тонкий металл не прогорает, что может случиться, если угол наклона будет 45°.

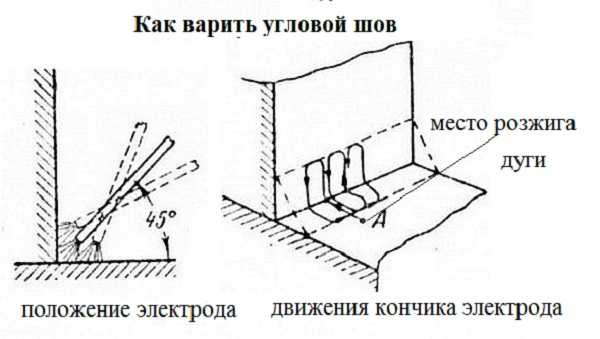

Сварка угловых швов

При сварке угловых швов необходимо следить за положением и движением электрода. У вас должен получаться шов с равномерным заполнением. Проще это реализовать, если выставить детали для сварки «в лодочку», но такое получается не всегда.

Если нижняя плоскость расположена горизонтально, часто получается так, что на вертикальной плоскости, а также в самом углу металла мало: он стек вниз. Это происходит, если в вершине угла электрод находится меньше времени, чем возле боковых его поверхностей. Движение кончика электрода должно быть равномерным. Вторая причина — слишком большой диаметр электрода, который не позволяет опуститься ниже и прогреть нормально место стыка.

Чтобы избежать появления этого дефекта дугу разжигают на горизонтальной поверхности (в точке «А»), двигая электрод к вертикальной поверхности, затем круговым движением возвращют его на место. Когда электрод находится над стыком, он имеет наклон 45°, по мере его продвижения вверх угол чуть уменьшается (рисунок на картинке слева), при переходе на горизонтальную поверхность, угол увеличивается. При такой технике шов будет заполненным равномерно.

Сварка углового шва — положение и движение электрода

При сварке угловых соединений следите еще и за тем, чтобы время нахождения электрода во всех трех точках (по сторонам и в центре) было одинаковым.

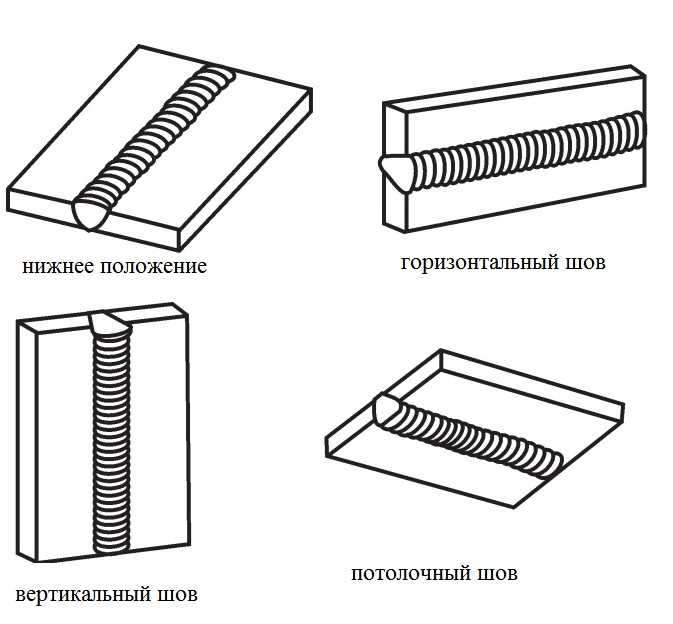

Положение в пространстве

Кроме разных типов соединений швы могут по-разному располагаться в пространстве. Бывают они в нижнем положении. Для сварщика это самый комфортный. Так проще всего контролировать сварную ванну. Все остальные положения — горизонтальный, вертикальный и потолочный шов — требуют определенных знаний техники сварки (о том, как варить такие швы читайте ниже).

Как варить шов

При сварке в нижнем положении никаких сложностей не возникает даже у начинающего сварщика. А вот все остальные положения требуют знания технологии. Для каждого положения есть свои рекомендации. Техника выполнения сварных швов каждого типа рассмотрена ниже.

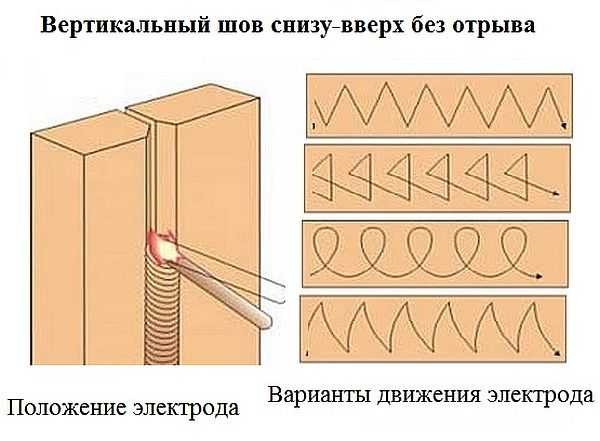

Сварка вертикальных швов

Во время сваривания деталей, находящихся в вертикальном положении, расплавленный металл под действием силы тяжести сползает вниз. Чтобы капли не отрывались, используют более короткую дугу (кончик электрода находится ближе к сварной ванне). Некоторые мастера, если позволяют электроды (не залипают), вообще их опирают на деталь.

Подготовка металла (разделка кромок) проводится в соответствии с типом соединения и толщиной свариваемых деталей. Затем их фиксируют в заданном положении, соединяют с шагом в несколько сантиметров короткими поперечными швами — «прихватками». Эти швы не дают деталям смещаться.

Вертикальный шов можно варить сверху-вниз или снизу-вверх. Удобнее работать снизу-вверх: так дуга толкает сварную ванну вверх, препятствуя ее опусканию вниз. Так проще сделать качественный шов.

В этом видео показано, как правильно варить вертикальный шов электросваркой с движением электрода снизу-вверх без отрыва. Продемонстрирована также техника короткого валика. В этом случае движения электрода происходят только вверх-вниз, без горизонтального смещения, шов получается почти плоским.

Выполнять соединение деталей в вертикальном положении можно с отрывом дуги. Для начинающих сварщиков это может быть более удобным: за время отрыва металл успевает остыть. При таком способе можно даже опирать электрод на полочку сварного кратера. Так проще. Схема движений практически такая же, как без отрыва: из стороны в сторону, петельками или «коротким валиком» — вверх-вниз.

Как варить вертикальный шов с отрывом смотрите в следующем видео. В этом же видеоуроке показывается влияние силы тока на форму шва. В общем случае ток должен быть на 5-10 А меньше рекомендованного для данного типа электрода и толщины металла. Но, как показано в видео, это не всегда справедливо и определяется экспериментально.

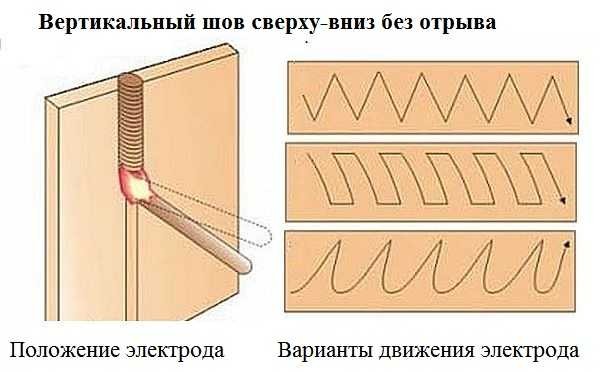

Иногда варят вертикальный шов сверху-вниз. В этом случае при розжиге дуги держите электрод перпендикулярно к свариваемым поверхностям. После розжига в таком положении прогрейте металл, потом опустите электрод и варите уже в таком положении. Сварка вертикального шва сверху-вниз не очень удобна, требует хорошего контроля сварной ванны, но и таким способом можно добиться неплохих результатов.

Как варить вертикальный шов электросваркой сверху-вниз: положение электрода и движения его кончика

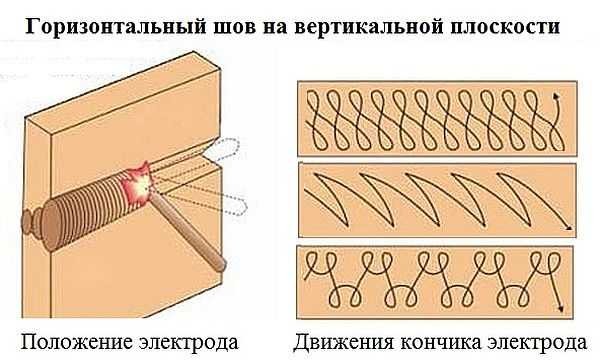

Как варить горизонтальный шов

Горизонтальный шов на вертикальной плоскости можно вести как справа-налево, так и слева-направо. Разницы нет никакой, кому как удобнее, тот так варит. Как при сваривании вертикального шва, ванна будет стремиться вниз. Потому угол наклона электрода достаточно большой. Его подбирают в зависимости от скорости движения и параметров тока. Главное, чтобы ванна оставалась на месте.

Если металл стекает вниз, увеличивайте скорость движения, меньше прогревая металл. Еще один способ — делать отрывы дуги. За эти короткие промежутки металл немного остывает и не стекает. Также можно немного снизить силу тока. Только все эти меры применяйте поэтапно, а не все сразу.

В видео ниже показано, как правильно сваривать металл в горизонтальном положении. Вторая часть ролика о вертикальных швах.

Потолочный шов

Этот вид сварного соединения — самый сложный. Требует высокого мастерства и хорошего контроля сварной ванны. Для выполнения этого шва электрод держат под прямым углом к потолку. Дуга короткая, скорость движения — постоянная. Выполняют в основном круговые движения, расширяющие шов.

Зачистка сварных швов

После сварки на поверхности металла остаются брызги окалины, капли металла и шлака. Сам шов обычно выпуклый, выступает над поверхностью. Все эти недостатки можно устранить: зачистить.

Зачистку швов после сварки делают поэтапно. На первом этапе при помощи зубила и молотка сбивают окалину и шлак с поверхности. На втором, при необходимости, сравнивают шов. Тут понадобиться инструмент: болгарка, оснащенная шлифовальным диском по металлу. В зависимости от того, насколько гладкой должна быть поверхность используют разную зернистость абразива.

Иногда, при сварке пластичных металлов, требуется лужение — покрытие сварного шва тонким слоем расплавленного олова.

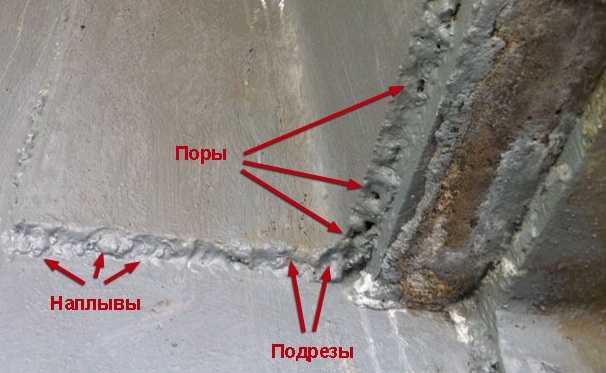

Дефекты сварных швов

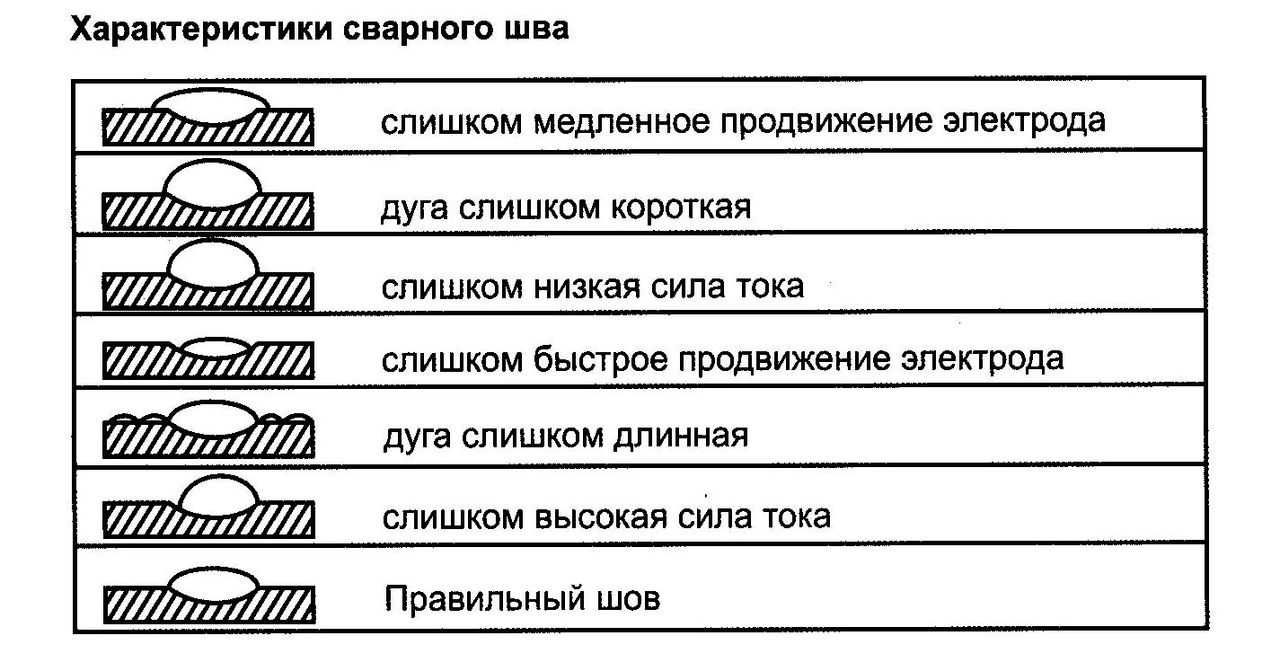

У начинающих сварщиков часто при выполнении швов встречаются ошибки, которые приводят к появлению дефектов. Некоторые из них критичны, некоторые — нет. В любом случае, важно уметь определить ошибку, чтобы затем исправить ее. Самые распространенные среди новичков дефекты — неодинаковая ширина шва и его неравномерное заполнение. Происходит это из-за неравномерных движений кончика электрода, изменении скорости и амплитуды движений. По мере накопления опыта эти недостатки становятся все менее заметными, через некоторое время вообще исчезают.

Другие ошибки — при выборе силы тока и величины дуги — можно определить по форме шва. На словах описать их сложно, проще изобразить. На фото ниже показаны основные дефекты формы — подрезы и неравномерное заполнение, прописаны причины, их вызвавшие.

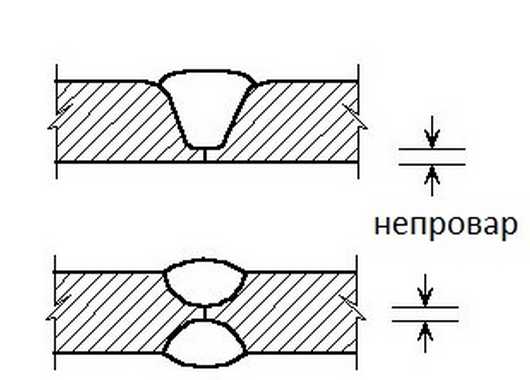

Непровар

Этот дефект состоит в неполном заполнении стыка деталей. Этот недостаток необходимо корректировать, так как он влияет на прочность соединения. Основные причины:

- недостаточный сварочный ток;

- высокая скорость движения;

- недостаточная подготовка кромок (при сварке толстых металлов).

Устраняется корректированием тока и уменьшением длины дуги. Подобрав правильно все параметры, от такого явления избавляются.

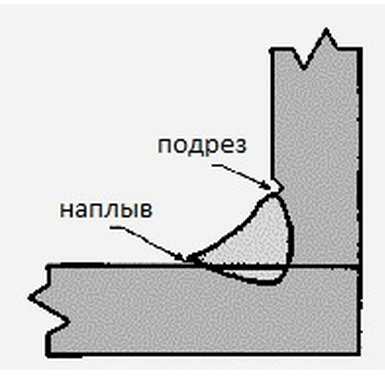

Подрез

Этот дефект — канавка вдоль шва на металле. Обычно возникают при слишком длинной дуге. Шов становится широким, температуры дуги для прогрева не хватает. Металл по краям быстро застывает, образуя эти канавки. «Лечится» боле короткой дугой или корректировкой силы тока в большую сторону.

При угловом или тавровом соединении подрез образуется из-за того, что электрод больше направлен на вертикальную плоскость. Тогда металл стекает вниз, снова образуется канавка, но уже по другой причине: слишком сильном нагреве вертикальной части шва. Устраняется снижением силы тока и/или укорочением дуги.

Прожог

Это сквозное отверстие в сварном шве. Основные причины:

- чересчур большой ток сварки;

- недостаточная скорость движения;

- слишком большой зазор между кромками.

Способы исправления понятны — пробуем подобрать оптимальный сварной режим и скорость движения электрода.

Поры и наплывы

Поры выглядят как небольшие отверстия, которые могут группироваться в цепочку или быть раскиданы по всей поверхности шва. Являются недопустимым дефектом, так как значительно снижают прочность соединения.

Поры появляются:

- при недостаточной защите сварной ванны чрезмерном количестве защитных газов (электроды низкого качества);

- сквозняке в зоне сварки, который отклоняет защитные газы и кислород попадает к расплавленному металлу;

- при наличии загрязнений и ржавчины на металле;

- недостаточной разделке кромок.

Наплывы появляются при сварке с присадочными проволоками при неправильно подобранных режимах и параметрах сварки. Представляют собой затекший металл, который не соединился с основной деталью.

Холодные и горячие трещины

Горячие трещины появляются в процессе остывания металла. Могут быть направлены вдоль или поперек шва. Холодные появляются уже на холодном шве в тех случаях, когда нагрузки для этого типа шва чересчур велики. Холодные трещины ведут к разрушению сварного соединения. Эти недостатки лечатся только повторной сваркой. Если недостатков слишком много, шов срезают и накладывают повторно.