Панели из прессованных опилок. Древесные плиты. Характеристики, область применения, стоимость. Фасадный декор из плит ДВП и ДСП.

В строительстве, как и в ремонтных работах, часто используются древесные плиты. Видов таких плит существует довольно много, все они изготавливаются по различным технологиям и обладают определенными характеристиками. В этой статье мы подробно рассмотрим разные типы древесных плит, расскажем об их особенностях и сферах применения.

Новые электростанции будут оснащены «скрубберами», которые могут удалять потенциальные загрязняющие вещества до их выхода в атмосферу, поэтому они могут сжигать более широкий круг чипов, включая древесностружечную плиту, окрашенную древесину и даже древесину, обработанную консервантом. Старые электростанции и более мелкие котлы на древесном топливе не оснащены таким оборудованием, поэтому они должны только сжигать чипсы из чистой древесины.

Из-за этих технических ограничений и недостаточного спроса на дому все большее количество низкосортных чипов теперь экспортируется за границу, где электростанции, работающие на древесном топливе, оснащены превосходными технологиями управления сжиганием и загрязнением. Это привело к быстрому увеличению спроса и падению платы за ворота, взимаемой фирмами по дроблению древесины.

Натуральная древесина является основным сырьем для производства подобного материала, в связи с чем плиты обладают всеми присущими ей положительными качествами. К примеру, как и само дерево, плиты имеют хорошие теплоизоляционные свойства и отличаются высокой экологичностью. В процессе изготовления в них добавляются специальные компоненты, которые помогают минимизировать недостатки, присущие натуральной древесине.

Это колеблется от низкосортной, крупной щепы для крупного рогатого скота до очень качественных пылевидных чипов, подходящих для чувствительных, очень дорогих скаковых лошадей. Постельные принадлежности следует изготавливать только из чистых чипов хвойных пород. Таким образом, лучшим сырьем являются поддоны и упаковочные отходы.

Мульчи, компосты и покрытия

Около 15 тонн переработанной древесной щепы используется в качестве садовой и озелененной мульчи. Используется для подавления сорняков и помогает почве удерживать влагу, она более сухая и, следовательно, не гниет так быстро, как мульчи, изготовленные из древесной коры или девственной щепы. Цветные мульчи также становятся популярными.

Преимуществом плит является и то, что выпускаются они в различных форматах и более просты в работе, чем бревна и доски. Нельзя не принять во внимание и цену подобного материала, ведь она значительно ниже, чем стоимость натурального дерева.

Виды древесных плит

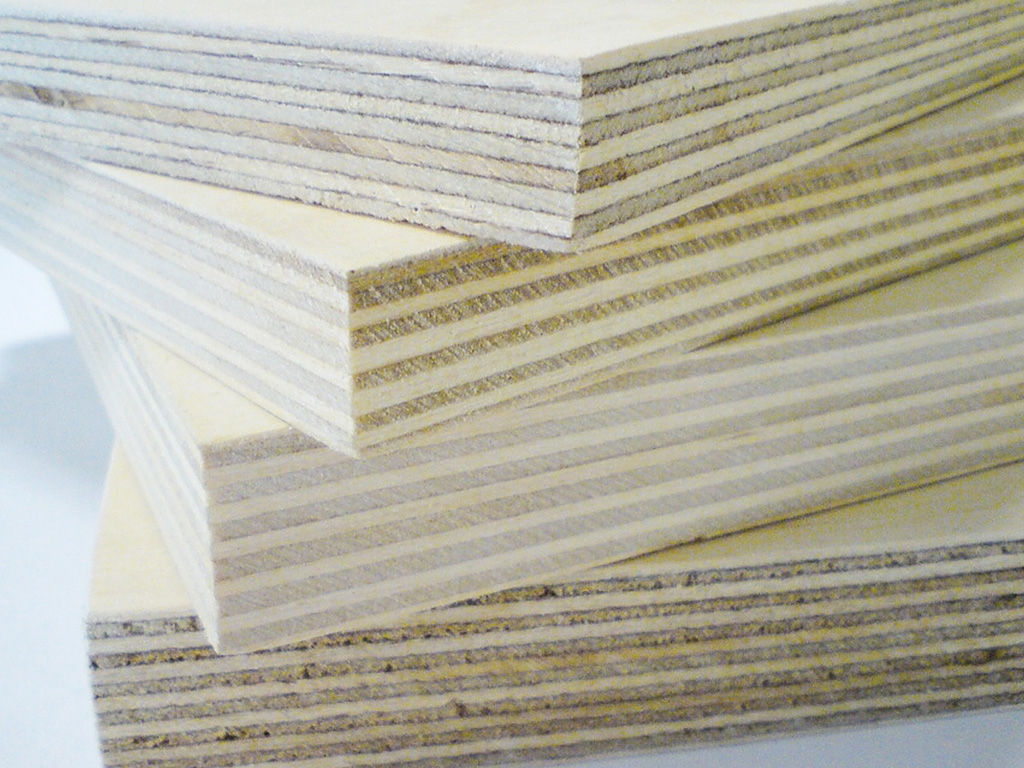

Фанера

Фанера – это строительный и отделочный материал, который имеет листовой формат и производится путем соединения тонких слоев деревянного шпона. Листы шпона склеиваются таким образом, чтоб волокна каждого последующего слоя располагались перпендикулярно волокнам предыдущего. Количество слоев шпона колеблется от 3 до 23, чем и обусловлена толщина и прочность фанеры. Кроме того, фанера делится на 2 вида: равнослойную и неравнослойную. В первом случае все слои материала имеют одинаковую толщину, во втором – средние слои несколько толще, чем внешние.

Листья растения содержат в основном азот, тогда как древесина в основном является углеродом. Большая часть этого компоста относительно низкое качество и используется как «улучшитель почвы» на сельскохозяйственных угодьях. Древесные ресайклеры, вероятно, сделают мульчи, используя самое низкое качество древесных отходов, с которыми они могут уйти, и мульчи неизменно содержат по крайней мере небольшое количество листовых материалов, окрашенных и обработанных консервантом древесины. Чип не должен быть таким чистым и содержать консервант-обработанную древесину и небольшое количество листовых материалов.

Технология изготовления древесных плит этого типа бывает разной, в зависимости от этого различают фанеру нескольких видов:

- Лущеная фанера производится путем срезания тонких пластов древесины с вращающегося бревна.

- Пиленая фанера изготавливается при помощи распиливания дерева на тонкие полосы, толщина которых не превышает 5 мм.

- Строганная фанера делается из строганных слоев, толщина которых равна 3,5 мм.

Подобный материал также классифицируется по виду используемого сырья. В зависимости от типа древесины, входящей в состав листов, фанеру делят на такие виды:

Проблемы переработки древесины

Он должен быть свободен от металла, стекла или песка, что может быть опасно для лошади и всадника. Затем для извлечения черных и цветных металлов потребуются дорогие магниты и вихретоковые сепараторы, а также экран, чтобы «размер» древесной щепы правильно для каждого из указанных выше применений. Получение подходящих помещений, лицензирование, дополнительное оборудование, страхование и другие расходы означают, что переработка древесины является капиталоемким бизнесом.

Поскольку древесно-стружечная плита, древесина для топлива и большинство рынков постельных принадлежностей платят только 40-40 фунтов стерлингов за тонну для древесной щепы, чтобы заставить их предприятия платить за переработку древесины, необходимо перерабатывать огромное количество древесных отходов. Чтобы получить эти объемы и сократить расходы как можно ниже, они сосредоточены на обслуживающих организациях, которые являются крупными генераторами древесных отходов, таких как компании-скипы и поддоны, дистрибьюторские компании и крупные производители мебели или изделий из дерева.

- Лиственный материал – он производится из лиственных пород деревьев, например, из клена, ольхи, тополя, осины или березы. Береза считается наиболее популярным сырьем, поскольку она довольно прочна и обладает привлекательной текстурой. Фанеру этого типа используют в качестве отделочного материала, для создания мебели и автомобилей, а также в строительстве.

- Хвойная фанера делается из хвойников: сосны, пихты, лиственницы и сибирского кедра. Последние два типа древесины чаще всего используются для производства декоративной фанеры, предназначенной для отделки помещений. Поскольку исходное сырье в данном случае имеет высокое содержание смол, материал получается прочным и влагоустойчивым.

- Комбинированная фанера имеет в своем составе сырье двух вышеперечисленных типов. Ее отличительными особенностями являются прочность и влагостойкость. Сфера использования материала довольно широка, но чаще всего его применяют для изготовления мебели.

Кроме вышеуказанных признаков, фанеру также классифицируют по маркам:

Они действительно не хотят, чтобы многие небольшие грузы, прибывающие в строители, пропускали, поэтому они обычно не обслуживают строительную отрасль напрямую, поэтому они не находятся в прямой конкуренции с нами, использующими редизайнеры древесины. Вместо того, чтобы идти прямо к переработчику древесины, относительно небольшие скиповые нагрузки со строительных площадок гораздо более вероятно будут отправлены на станцию перекачки отходов.

Почему выбирают древесные плиты

Традиционная отрасль переработки древесины, как описано выше, вносит фантастический вклад в сокращение отходов путем утилизации огромного количества отходов, которые могли быть захоронены. Коммунальная переработка древесины дополняет переработчики древесины большого объема, предоставляя организациям, которые производят относительно небольшие объемы отходов, экологически безопасным и социально лучшим способом борьбы с их отходами.

- ФСФ – этой аббревиатурой обозначают фанеру с повышенными влагоотталкивающими характеристиками. В ее компонентный состав входят фенолформальдегидные смолы – они делают материал непромокаемым, а также защищают его от грибков и плесени. Благодаря стойкости к повышенной влажности, такую фанеру можно использовать в наружной отделке.

- ФК – это фанера со средними показателями влагоустойчивости. Слои такого материала соединяются между собой при помощи карбамидного клея. Это вещество делает фанеру прочной, но не придает ему свойств непромокаемости. К тому же, фанера данной марки плохо переносит температурные колебания и не устойчива перед развитием плесени. Подобные листы не подходят для наружных работ, но широко используются во внутренней отделке, а также в мебельном производстве.

- Бакелитовая фанера обозначается аббревиатурой ФБ. Производится такой материал путем склеивания шпоновых листов бакелитовым лаком и синтетическими смолами. Итоговый продукт получается влагостойким, огнеупорным, износоустойчивым и очень прочным. Фанера этого типа хорошо переносит температурные колебания и длительное воздействие влаги, что дает возможность использовать ее в наружной отделке, а также в области судо- и автомобилестроения.

- ФБА – это фанера, слои которой соединяются между собой при помощи альбуминказеинового клея. Этот клей имеет натуральное происхождение, так что материал получается экологически чистым. Зато фанера этого типа не обладает высокой влагостойкостью, поэтому используется она только для внутренних работ или в производстве мебели.

- Авиационная фанера марки БС производится путем склеивания листов шпона бакелитовым спирторастворимым клеем. Этот клей делает фанеру необычайно прочной и водонепроницаемой. К положительным качествам такого материала также следует отнести его гибкость и упругость, биологическую стойкость, способность выдерживать влияние агрессивных химических веществ. Фанера подобного типа применяется в судостроении и авиастроении. Из-за высокой цены материал редко используется в строительстве зданий.

- БВ – это фанера, слои которой склеиваются водорастворимым бакелитовым клеем. По своим характеристикам она почти не отличается от предыдущего варианта, но уступает авиационной фанере степенью своей влагостойкости.

- Ламинированная фанера имеет с двух сторон специальное покрытие, отличающееся повышенной прочностью и декоративностью. Такое покрытие устойчиво к физическим воздействиям, хорошо переносит влажность и прямой контакт с водой, препятствует разрушению внутренних слоев фанеры. Чаще всего подобный материал применяется для декоративной внутренней отделки помещений или для изготовления мебели.

Как видите, разные типы фанеры обладают своими отличительными свойствами и имеют определенную сферу применения. Но все эти виды можно объединить и общими положительными качествами:

При поиске новой мебели вы можете встретить много технических терминов. Для многих мебели эти материалы объединены. Но каковы эти термины? Как можно узнать, является ли это тем или иным? Лишь немногие знают, как отличить эти материалы. Как потребитель, тогда он зависит от информации продавца. Но эти условия также актуальны для продавцов. Если вы продаете мебель из шпона как массивную, судебный процесс предварительно запрограммирован. Чтобы предоставить вам обзор, мы объясним вам в этой статье, как возникают разные материалы и где лежат различия.

- Вся фанера отличается высокой прочностью и износостойкостью. Эта особенность обусловлена строением материала, а именно тем, что разные слои шпона имеют перпендикулярное расположение волокон.

- Фанера проста в работе, ее листы легко режутся на фрагменты, а малый вес облегчает процесс монтажа.

- Стоимость у фанеры относительно небольшая, намного ниже, чем у цельной древесины. А причина в том, что для изготовления материала часто используются отходы древесного производства.

- Фанеру можно сгибать, благодаря чему ей придают разные формы. Это позволяет делать оригинальную фигурную мебель и другие интересные детали.

- Подобный материал обладает отличной теплоизоляцией.

Наряду с достоинствами, фанера имеет и определенные недостатки:

Когда мебель из цельного дерева?

Мебель из цельного дерева, как следует из названия, имеет чистое дерево. В производственном принципе сплошной мебели склеены отдельные доски или кантилы. Приклеивание отдельных досок дает преимущество в том, что древесина не изгибается. Возможно, вы когда-нибудь задумывались, почему мебель трескается. Это связано с тем, что древесина поглощает влагу из воздуха. Проблема заключается в деформации древесины, которая вызывает этот потрескивающий шум. Чтобы через несколько недель ваш стол не получал никаких неприглядных волн, отдельные доски склеиваются вместе, чтобы их движения были сбалансированы, а готовая панель оставалась прямой.

- Многие марки этого материала плохо переносят длительное воздействие влаги и воды.

- В производстве фанеры, особенно высокопрочной и влагостойкой, применяются вещества с определенной степенью токсичности.

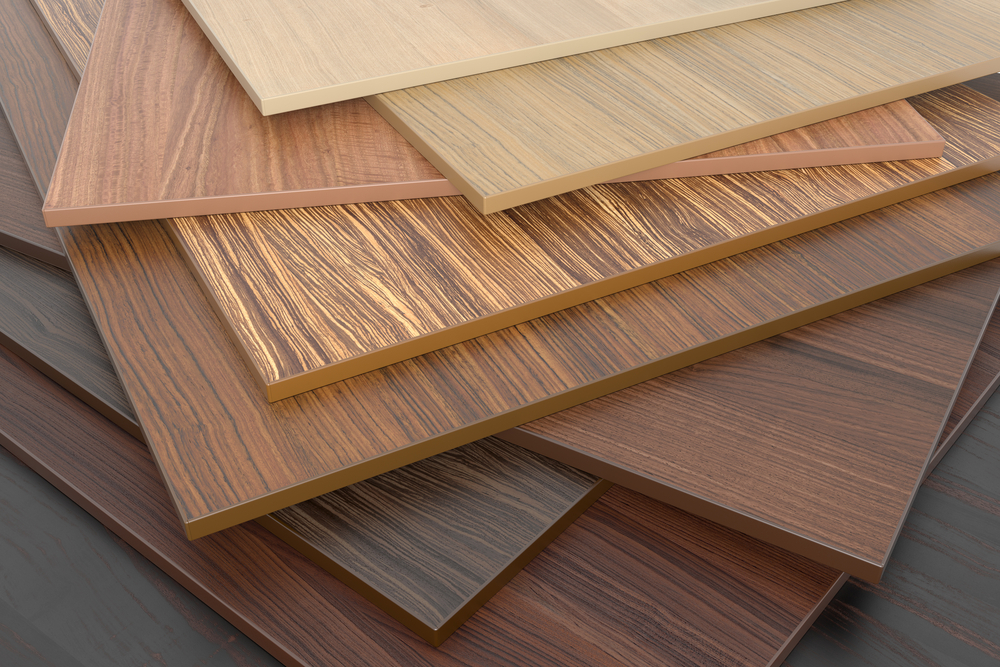

Древесно-стружечные плиты

ДСП представляют собой комбинацию опилок и связующего компонента, которые соединяются между собой под действием высокой температуры и прессуются в плиты. Эти плиты впоследствии разрезаются на отдельные листы. Как правило, связующим компонентом являются мочевиноформальдегидные либо фенолформальдегидные смолы. Благодаря тому, что составляющие части материала надежно и прочно соединяются между собой, плиты ДСП бывают различной толщины, при этом плотность и однородность готового продукта не страдает.

Единственным недостатком является прерывание курса зерна. Поскольку древесину нужно склеивать так, чтобы она «работала» друг против друга, не следует учитывать ход зерна. Это безошибочная особенность сплошной мебели. Для шпонированной или пластиковой мебели у вас обычно есть непрерывное зерно - независимо от длины и высоты мебели.

Это невозможно с мебелью из цельного дерева. Виниры представляют собой поверхности из цельных деревянных листов, которые приклеиваются к несущей плите. Таким образом, виниры не являются основным материалом предмета мебели, а только его поверхностным покрытием. Из-за низкой толщины и крепкого крепления к несущей плите необходимо соблюдать осторожность, чтобы древесина не работала. Деревянные листья могут быть размещены на несущей плите таким образом, чтобы производилось непрерывное зерно. Хорошо облицованные панели выглядят так, как будто сделаны из одного куска.

Древесно-стружечные плиты классифицируются по разным признакам:

- В зависимости от внешнего вида материала, его делят на два сорта, существуют также плиты, не имеющие сорта вовсе. Первый сорт отличается наиболее высоким качеством: однородной структурой, красивой текстурой, отсутствием дефектов. Второй сорт обладает несколько худшими характеристиками, а ДСП без сорта считается наиболее низкокачественным материалом.

- В зависимости от количества слоев, ДСП делится на однослойные, двухслойные и многослойные плиты.

- ДСП также классифицируют по типу обработки поверхности. Так, выделяют материал шлифованного и нешлифованного типов, кроме того, существует и отдельная разновидность – ламинированная древесно-стружечная плита. Стороны такого материала покрыты меламиновой пленкой, которая приклеивается к плитам под высоким давлением. Выделяют также кашированную ДСП, внешнее покрытие которой отличается высокой декоративностью.

- В зависимости от количества формальдегида, ДСП бывает двух классов. Класс Е1 содержит не больше 10 мг формальдегида на 100 г опилок. Класс Е2 содержит от 10 до 30 мг вещества на 100 г сухих опилок.

- ДСП классифицируют и по критериям прочности, водостойкости, твердости. Всего существует 2 типа плит: П-А и П-Б. Первый вариант имеет более высокие показатели в сравнении со вторым.

- Процесс производства подобного материала также может быть разным. Технология прессования бывает плоского или экструзионного типов.

- В зависимости от плотности ДСП бывает 3 видов. Плиты малой плотности имеют показатель 550 кг/м 3 , у ДСП средней плотности эта величина составляет от 550 до 570 кг/м 3 , а плиты высокой плотности имеют показатель, превышающий 750 кг/м 3 .

- Текстура поверхности у древесно-стружечных плит также различается. В зависимости от этого показателя, выделяют крупнозернистые и мелкозернистые плиты.

Общие положительные качества ДСП можно представить в виде списка:

Что такое мебель из ДСП?

ДСП состоит из склеенной и сжатой древесной стружки. Таким образом, древесина, которая не подходит для производства твердой мебели, может, тем не менее, использоваться для производства мебели. Это делает древесностружечную плиту материалом, который больше всего использует наш природный ресурс древесины. Поверхности ДСП обычно либо покрыты пластиком, либо облицованы шпоном. Однако, если можно определить все возможные покрытия, Пластиковые покрытия покрываются пластинкой в виде пленок. Можно воспроизвести различные цветовые эффекты и дерево.

- Подобный материал имеет более высокие прочностные характеристики, если сравнивать его с обыкновенной древесиной.

- Древесно-стружечные плиты отличаются влагостойкостью, поскольку в них содержится большое количество искусственных смол.

- Цена у ДСП значительно ниже, чем у натурального дерева.

- Процесс работы с материалом не представляет трудностей.

Как и любой другой строительный материал, ДСП имеет ряд недостатков. Самым значимым из них считается наличие в составе материала токсичного формальдегида. К тому же, подобные плиты обладают хрупкостью и не могут использоваться в изготовлении мелких деталей. Саморезы и шурупы в плитах ДСП со временем расшатываются, а повторно закрутить их в том же месте уже невозможно.

Строительные материалы из отходов производства значительно дешевле

Пластиковые поверхности особенно просты в уходе и очень прочны с соответствующим качеством. В принципе, он напоминает. Здесь также деревянные элементы склеиваются вместе, образуя пластину. Это продукт, в котором его прососо состоит из накопления древесных частиц, пропитанных клейкой смолой, которая будет нажата.

Также в категории агломерированной древесины используется прессованная древесина, которая, в отличие от агломерата, используется для изготовления древесных волокон, которые подвергаются тому же самому процессу, что и упомянутое выше, но преимущество этого заключается в лучшей прочности пластин, Гибкость и однородность.

Древесно-стружечные плиты используются в самых разных сферах: во внутренней отделке помещений, в обустройстве крыш, стен и полов зданий, в мебельном производстве, в создании складских стеллажей и различных разборных конструкций.

Цементно-стружечные плиты

Еще одним видом древесных плит является цементно-стружечный материал. Он представляет собой крупноформатные листы, изготовленные путем смешивания древесных опилок, портландцемента и различных химических добавок. Компоненты более крупной фракции располагаются в центральной части плит, более мелкие частицы находятся снаружи. Благодаря подобной структуре материал получается не только прочным, но и гладким.

С помощью кусков, предварительно очищенных и впоследствии доведенных до 2 и 4 мм чипов, которые сушат до 4-6% влаги, пропитаны мочевиноформальдегидной смолой и иногда меламиноформальдегидом, диспергированным Металлическая пластина, так что они образуют три слоя: два тонких экстерьера на основе тончайшего чипа и центральный, основанный на основном чипе. В качестве продолжения процесса плиты обрезаются и полируются. После кондиционирования в течение 10 дней, чтобы сбалансировать его содержание влаги.

Другим способом изготовления является экструзия, состоящая из гидравлического цилиндра, который горизонтально перемещает частицы через нагретые металлические пластины, разделение которых можно отрегулировать. Таким образом получается сплошная доска большей толщины, но имеющая внутреннюю структуру, которая немного отличается, из-за продольного и не вертикального давления, оказываемого на частицы. Экструдированные плиты имеют большую прочность на растяжение и меньшую гибкость.

Цементно-стружечные плиты бывают нескольких видов:

- Фибролит – это материал, производимый из длинноволокнистой древесной стружки. Плотность у таких плит небольшая и составляет примерно 300–500 кг/м 3 , толщина же достигает от 3 до 15 см. Фибролит обладает мягкостью и небольшим весом, основная сфера его применения – утепление стен и перекрытий, заполнение каркасных конструкций. Плиты данного типа очень просты в работе, а также имеют хорошую устойчивость перед различными микроорганизмами.

- Арболит изготавливается из мелких древесных опилок и обладает большей плотностью, чем его вышеуказанный аналог. Как и фибролит, арболит имеет хорошие теплоизоляционные качества, благодаря которым он используется как утеплитель для стен. Материал также применяется для создания панелей, стеновых блоков и армированных перекрытий.

- Ксилолит представляет собой совокупность таких компонентов, как древесные опилки, бетон и магнезиальное вяжущее вещество. В зависимости от технологии производства, ксилолит бывает литым и плитным. Отличительными свойствами такого материала считаются высокая прочность, устойчивость к механическим повреждениям, хорошие противоударные качества. В процессе изготовления ксилолит может окрашиваться в нужные оттенки путем добавления специальных порошковых пигментов. Наиболее часто такой материал применяется для обустройства пола, ведь по своей прочности он не уступает бетону, зато обладает намного лучшими теплоизоляционными характеристиками.

К положительным свойствам цементно-стружечных плит можно отнести такие качества:

Кроме того, в просезоле агломерированной древесины находится одна из древней древесины пернады, о которой упоминалось ранее, этот процесс состоит из получения волокна путем разделения древесных клеток или волокон с наименьшей деградацией. Древесина измельчается, затем смягчается паром под давлением и протирается между двумя параллельными пластинами, одна вращающаяся и одна фиксированная, в то время как некоторые реагенты добавляются.

Прочность на изгиб определяет допустимую грузоподъемность, которую плата поддерживает в пунктуальных условиях загрузки и рассматривает опоры на обоих концах. Прочность на растяжение определяет внутреннюю когезионность частиц или волокон внутри доски, что позволяет доске лучше сохранять свои характеристики с течением времени, учитывая различные напряжения, на которые будет воздействовать плата.

- хорошие прочностные характеристики, которые достигаются за счет многослойной структуры материала;

- относительно низкую цену, особенно в сравнении со стоимостью натуральной древесины;

- устойчивость к действию воды, огня, низких температур;

- экологичность и безопасность для здоровья;

- отличные звукоизоляционные качества;

- высокую биологическую устойчивость, благодаря которой материал надежно защищен от атак насекомых и вредных микроорганизмов;

- легкость в работе;

- долговечность – средний срок службы цементно-стружечных плит составляет не менее 50 лет;

- возможность отделки плит практически любыми облицовочными материалами.

Недостатков у цементно-стружечных плит не так уж много. К ним можно отнести большой вес, который делает процесс монтажа более сложным, а также небольшую прочность на изгиб, из-за чего плиты могут ломаться при неправильном обращении.

Платы ведут себя гигроскопично с учетом их состава на основе древесины, что означает, что их содержание влаги зависит от влажности окружающей среды. Эта особенность приводит к размерному изменению ширины и длины доски, поскольку она захватывает или теряет влагу. Устойчивость размеров доски будет достигнута после достижения равновесной влаги окружающей средой, что является наиболее подходящим временем для установки платы, что сводит к минимуму ее деформации.

В процессе нахождения равновесной влаги плата претерпевает дилатацию, которая не должна быть преобразована в деформацию, поэтому плата должна быть установлена уже стабильно. Правильная акклиматизация достигается путем разделения досок таким образом, чтобы каждый из них выставлял свои две грани в воздухе на определенный период, причем этот период составлял минимум 24 часа, что будет зависеть от типа используемой доски.

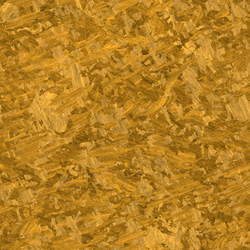

Ориентировано-стружечные плиты

На современном строительном рынке плиты OSB стали довольно популярным товаром, предназначенным для внешних и внутренних строительных работ. Плиты OSB создаются путем смешивания измельченной древесины с водостойкими искусственными смолами. Стружка прессуется со связующим веществом в условиях высокой температуры. Итоговый продукт представляет собой прочный многослойный материал, отдельные слои которого имеют разное направление волокон. Плиты OSB бывают нескольких типов:

- OSB-1 – наиболее дешевый и наименее прочный материал, не отличающийся повышенной влагостойкостью. Такие плиты чаще всего применяют в мебельном производстве или во внутренней отделке комнат. Для наружных работ этот материал не подходит.

- OSB-2 также не считается влагостойким, но он имеет более высокие прочностные характеристики, нежели предыдущий вид. Плиты этого типа используются для создания перекрытий, перегородок, несущих конструкций. Для внешней отделки такой материал также не применяется.

- Влагостойкие древесные плиты OSB-3 могут использоваться в наружной отделке, поскольку наряду с водоотталкивающими свойствами, они также имеют хорошую прочность.

- Наиболее прочными и долговечными считаются плиты OSB-4. Они совершенно не подвержены действию высокой влажности, поэтому их часто можно встретить в конструкциях крыш, стен и несущих элементов.

Отдельный вид материала представляют ламинированные ориентировано-стружечные плиты, которые удобно использовать для создания опалубки многократного применения. А плиты, оснащенные с торцевых сторон системой паз-гребень, применяются в качестве отделочного материала.

К положительным свойствам ориентировано-стружечных плит можно отнести:

- Хорошие прочностные характеристики, ведь в процессе производства материала слои древесины накладываются друг на друга таким образом, чтоб волокна имели различное направление.

- Долговечность. Срок службы плит OSB составляет не менее 50 лет.

- Относительную простоту в работе. Листы OSB легко режутся на части, а небольшой вес облегчает их монтаж. Кроме прочего, структура у материала достаточно прочная, так что при распиле и просверливании не образуется сколов и трещин.

- Приемлемую стоимость.

- Высокие теплосберегающие и звукоизолирующие качества. Ориентировано-стружечные древесные плиты для стен обеспечат уют и комфорт в помещении.

- Устойчивость к действию влаги и грибков.

- Удобный формат, благодаря которому отделанная поверхность будет иметь минимум стыков.

Есть у ориентировано-стружечных плит и недостатки, к ним можно отнести:

- Токсичные вещества, которые являются одним из компонентов материала. Если плиты предполагается использовать во внутренней отделке, при покупке следует обратить внимание на их экологический класс.

- Горючесть – еще один недостаток OSB плит.

- Такой материал требует дополнительной изоляции, так как склонен впитывать воду, разбухать и деформироваться.

Древесноволокнистые плиты

Плиты этого типа производятся из древесных или других растительных волокон, которые склеиваются при помощи искусственных смол. В компонентный состав материала также входят различные добавки и наполнители. Существует 2 способа производства плит ДВП. Первый способ называется сухим и предполагает применение синтетической смолы. При мокром способе химические связующие в состав материала не добавляются.

Различают 4 основных вида древесноволокнистых плит:

- Сверхтвердые – это плиты, плотность которых превышает 1100 кг/м 3 . Подобный материал имеет высокие показатели прочности и может быть использован для создания наружных конструкций и деталей мебели, а также для отделки пола. Этот вид ДВП, в свою очередь, делится на 2 разновидности: плиты СТ и СТ-С. Первый вариант имеет высокую прочность, но не отличается декоративностью. Вторая разновидность имеет облагороженную внешнюю сторону.

- Твердые плиты ДВП имеют плотность около 850 кг/м 3 . Этот материал также отличается высокой прочностью и может быть использован как во внутренней отделке, так и в создании наружных конструкций, к примеру, балконных дверей. Твердые плиты ДВП имеют несколько марок, которые отличаются своим внешним видом. Среди них выделяют как необлагороженные виды материала, так и более декоративные, внешняя сторона которых состоит из мелкодисперсной массы и бывает окрашена в различные оттенки. Поверхность ДВП может быть матовой и глянцевой. В первом случае плиты окрашивают поливинилацетатными водоэмульсионными составами, во втором – эмалями с содержанием искусственных смол. Существуют также плиты с декоративной текстурой, имитирующей различные поверхности. Такая текстура достигается благодаря специальной бумаге, покрытой сверху синтетической пленкой.

- Полутвердые плиты ДВП еще называют плитами МДФ. Такой материал отличается более высокой экологичностью, чем его аналоги. К положительным качествам МДФ можно отнести влагостойкость, а также устойчивость к действию огня и поражению микроорганизмами. МДФ имеет достаточно высокую прочность и применяется в производстве мебели, в отделке стен и полов помещений. Структура у таких плит твердая и однородная, поэтому материал можно обрабатывать всевозможными способами, не боясь появления трещин и сколов.

- Мягкие древесноволокнистые плиты не используются в наружной отделке, потому что не обладают достаточной прочностью и влагостойкостью. Свое применение этот материал нашел во внутренней отделке помещений, где он выполняет декоративные и теплоизолирующие функции.

Древесные плиты, фото:

Использование древесных плит на практике. Видео

Использование отходов деревообрабатывающей промышленности в качестве сырья для изготовления различных листовых материалов уже давно поставлено на промышленную основу.

ОСБ плиты, как и фанера, являются листовым материалом, изготовленным из плоской деревянной стружки хвойных пород методом горячего прессования с применением в качестве связующего компонента феноло-мочевинной-формальдегидной водостойкой смолы.

Для изготовления таких плит из дерева применяется стружка определенных размеров, длиной до 180 мм и шириной от 6 до 40 мм. Каждый слой деревянной стружки укладывается в строго определенном порядке: внутренний слой располагается в поперечном, наружные слои - в продольном направлении листа. Чаще всего плиты ОСБ делаются четырёхслойными. Такая послойная перекрестная структура ОСБ плиты создает дополнительную жесткость готового листа, уменьшает его пластичность и возможные деформации при укладке, приравнивая технические характеристики ОСБ плиты из дерева к параметрам фанеры. Для увеличения защитных свойств плит к смоле добавляют синтетический воск и соль борной кислоты, и только затем под воздействием высокой температуры и давления происходит процесс горячего прессования деревянной стружки в плиты.

Виды ОСБ плит

В зависимости от показателей механической прочности и влагостойкости плиты ОСБ подразделяются на четыре вида:

- ОСБ-1. Обладает низкой влагостойкостью и низкой механической прочностью. Используют плиту этого вида только для изготовления мебели и в качестве упаковочного материала.

- ОСБ-2. При высокой механической прочности этот вид плиты имеет низкую влагостойкость, поэтому использовать её можно только в сухих помещениях. ОСБ-2 широко применяется для изготовления несущих конструкций балок перекрытия.

- ОСБ-3. Обладая хорошей влагостойкостью и прочностью, плиты данного вида применяются для изготовления несущих конструкций, которые можно использовать в условиях повышенной влажности.

- ОСБ-4. Очень высокая механическая прочность и влагостойкость позволяют применять плиты этого типа в самых тяжелых условиях.

Плиты ОСБ также делятся на несколько видов в зависимости от особенностей:

- лакированные плиты ОСБ, одна сторона которых покрыта лаком

- ламинированные плиты, используемые в качестве многоразовой опалубки при устройстве монолитных железобетонных перекрытий

- шпунтованные плиты, имеющие по торцам соединительные шипы типа «паз - гребень».

Толщина ОСБ плиты составляет от 6 до 38мм. Самый распространенный размер листов - 1250мм*2500мм. К преимуществам ОСБ плиты перед другими листовыми материалами на основе продуктов деревообработки можно отнести хорошую огнестойкость, отсутствие структурных дефектов в виде сучков и пустот, присущих цельному дереву, стойкость к механическим воздействиям и влаге, хорошую тепло- и звукоизоляцию, а также низкую стоимость материала. Недостатками, присущими ОСБ плите, считаются показатели прочности (ниже, чем у фанеры), а также необходимость отделки поверхности плит при использовании внутри помещения.

Область применения ОСБ плиты

Технические характеристики ОСБ плиты позволяют использовать её во многих областях, в первую очередь как стеновой материал. Плиты этого типа могут служить в качестве чернового настила. Крепление плит ОСБ к деревянному каркасу выполняется при помощи саморезов. Широко применяется ОСБ плита при строительстве малых архитектурных форм, временных зданий и сооружений, а также при переоборудовании чердачного пространства дома под жилые помещения. Плиты данного типа также применяются для изготовления стеновых и потолочных панелей типа «сэндвич». При создании кровли из битумной черепицы плита ОСБ используется для устройства сплошного настила, на котором закрепляются гонты черепицы.

Есть два способа крепления плит ОСБ:

- непосредственно к стропилам, шаг которых не должен превышать 600мм при монтаже листа перпендикулярно направлению стропил,

- к обрешетке из рейки. Минимальное расстояние между рейками обрешетки сечением 50×30 мм при толщине плиты 12 мм должно составлять не более 400 мм. Обязательным условием укладки плит является смещение вертикальных швов. При креплении плит к обрешетке между минеральным утеплителем, который укладывается в пространство между стропилами в случае, если пространство чердака будет жилым, и настилом из ОСБ плиты остается вентиляционный зазор, через который будет удаляться водяной пар.

Применение ОСБ плиты при изготовлении двутавровых деревянных балок позволяет получать легкое и прочное перекрытие, обладающее хорошей несущей способностью. Балки такого же типа применяются в качестве несущих элементов для щитовой опалубки при устройстве монолитных железобетонных перекрытий. В качестве щитов опалубки используются ламинированные ОСБ плиты толщиной 22мм. ОСБ плита также широко применяется при устройстве полов в качестве чернового основания, на которое затем укладывается ламинат, линолеум или ковролин.